Custom CNC Machining Service

急ぎのCNC注文や複雑な生産スケーリングでお困りですか?当社のグローバル工場では、試作から大量生産まで、1~10万個をシームレスに処理します。

- 24時間緊急サービス: 98%緊急注文のためのオンタイムデリバリー グローバル。

- 容量: 世界市場向けの80台以上のCNCマシン。

- 複雑なソリューション: 5軸加工で±0.005mmの精度を実現。

- スマートなトラッキング: リアルタイムの生産ダッシュボードへのアクセス。

ISO 9001 & IATF 16949 certified, trusted by 26 Fortune 500 manufacturers.

First Moldの精密CNC製造エコシステム

CNC加工サービスのリーディングカンパニーとして、First Moldは5軸精密加工、ナノスケールEDM技術、ターンミル統合を活用しています:

高度な製造能力

例えば

- 航空宇宙用タービンブレードおよびインペラの±0.003mm精度

- 穴径0.1mm(公差±2μm)のマイクロドリル加工サービス

スマート生産システム:

例えば

- AIによる工具摩耗検知(12時間予知保全)

- 大量CNC加工のための熱安定性制御(±0.5

ヒントCNC加工を始めたばかりですか?クリックして "CNC加工とは“.

3分でCNC加工の原理と優位性をつかむ|業界関係者の間で再生回数10万回を突破。

CNC加工サービスカテゴリー

すべてがCNC加工可能

多軸(3~5軸)回転カッターを使用して、3Dプロファイル、スロット、精密穴などの複雑な形状を加工。

- プラスチック射出・ダイカスト金型用キャビティ製作

- 航空宇宙構造部品(チタン合金の翼リブ、エンジンマウントなど)

シャフト、ディスク、スリーブの加工に最適です。

- 自動車用トランスミッションシステム(公差±0.01mmのクランクシャフトなど)

- 医療グレードのインプラント(ISO13485準拠の人工関節など)

高度な熱安定性制御とツールパスの最適化により、超精密(±0.005mm)コンポーネントを実現。

- 表面粗さRa0.05μmの高精度光学レンズ金型。

- サブミクロンの精度が要求される半導体装置部品。

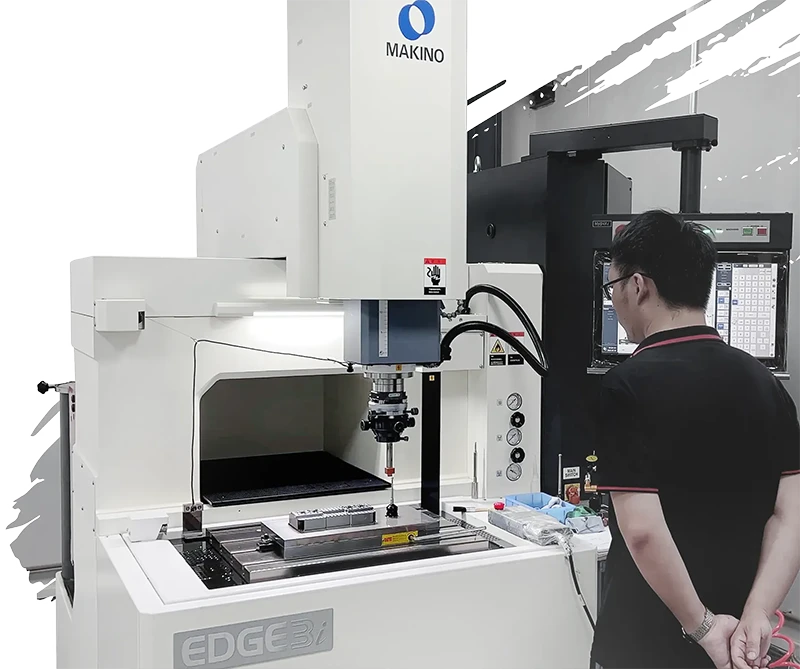

高硬度金属(HRC60以上の工具鋼など)の複雑な形状を加工するために、導電性材料を電気放電します。

- 狭いスロットを持つ深いキャビティ金型(自動車用ダイカスト金型など)

- 航空機燃料ノズル用微細穴加工(Φ0.3mm±0.005mm)

CNC加工ソリューションのケーススタディ

CNC機械加工のリーディングカンパニーとして、自動車、医療機器、航空宇宙、電子機器メーカーが生産上の課題を克服できるよう、実証済みの製造ソリューションを提供しています。当社のCNC加工サービスは、技術革新を通じて30%のコスト削減と50%の市場投入までの時間短縮を可能にします。プロトタイピングから大量生産まで、CNC精密加工能力を実証するケーススタディをご覧ください。

主要産業におけるCNC加工アプリケーション

航空宇宙CNCサービス

アプリケーション

- マイクロスケール部品:5mmセンサーハウジング(±0.005mm)。

- 薄肉衛星部品:厚さ1mm、Ra0.4μm。

- 高アスペクト比ロケットノズル:0.1mmの穴。

テクニカル・フォーカス

- インコネル/チタン合金の高温CNC加工。

- 歪みのない薄壁のための5軸CNCフライス加工。

メディカルCNCサービス

アプリケーション

- インプラント用デバイス:0.2mm神経電極。

- レーザーカットされた心臓血管インプラント:50μmの特徴。

- 歯科用マイクロスレッド部品:M1.2スレッド。

テクニカル・フォーカス

- ISO13485に準拠したPEEK/TC4のCNC加工。

- 医療機器のオンマシンCMM検査。

自動車用CNCソリューション

アプリケーション

- 燃料系統の微細穴:0.08mm、真円度±1μm。

- マイクロギア製造:JIS 0級精度。

- EVバッテリー部品加工:0.1mm銅。

テクニカル・フォーカス

- 軽量アルミニウムCNC加工ソリューション

多軸CNCマシニング・エンジニアリング

当社のISO認定CNC機械加工サービスは、0.005mmの公差制御を実現しています。複雑な部品製造に特化し、ほとんどの産業をカバーしています。

柔軟なCNC生産ソリューション

試作加工から大量生産まで、当社の生産管理システムは1~10万件以上の注文に対応しています。すべてのプロジェクトは、JITデリバリーで在庫コストを最適化します。

高度なジオメトリーを実現

同時5軸加工機能により、タービンブレード、インペラ、50以上の輪郭面を持つマイクロ流体デバイスなど、困難な設計を克服。Ra0.2μmの表面仕上げを実現。

フル検査可能

リアルタイムモニタリングとCMM検査により、99.98%のファーストパス歩留まりを保証します。高精度の品質管理は、FDAとCE認証基準を満たしています。

業界固有の知識

First Moldは、自動車、航空宇宙、医療用CNC加工ソリューションで15年の実績があります。私たちのDFM分析は、設計段階で潜在的な製造上の問題の90%を防ぐことができます。

マルチマテリアル加工の達人

チタンGr5、PEEK、コバルトクロム、インコネル718、アルミニウム7075、マグネシウムAZ31、ステンレス17-4PHなど、300種類以上の材料の加工に自信があります。

3ステップで効率的なCNC加工注文プロセス

当社の透明性の高いワークフローは、初めてのプロジェクトに着手する場合でも、長年のパートナーシップを継続する場合でも、製造の道のり全体を通して完全な可視性を保証します。

1.CADファイルの提出とデザインレビュー

3D/2D図面を直接アップロード(STEP、IGES形式をサポート)。エンジニアが2時間以内に設計の実現可能性を検討し、DFM最適化ソリューションを提供します(90%の潜在的な機械加工の問題を解決します)。

2.材料の選択と即時見積もり

材料(300以上の金属/非金属ライブラリ)と表面処理プロセス(サンドブラスト/陽極酸化など)を選択します。バルクオーダー段階価格:100個以上で12%割引、1000個以上でさらに18%コスト削減。

精密CNC公差制御

| 素材カテゴリー | 標準公差 | 高精度オプション |

| 金属 (Al 6061, SS 304) | ±0.001″(0.025mm) | ±0.0005″(0.0127mm) |

| エンジニアリング・プラスチック | ±0.002″(0.05mm) | ±0.001″(0.025mm) |

| 複合材料(CFRP、PEEK) | ±0.003″(0.076mm) | ±0.0015″(0.038mm) |

Mega-Scale & Micro-Detail Machining

CNCフライス加工:

- 定員ベッドサイズ:2032x1220x610mm。

- 精密直線精度:±0.0003″/inch(HAAS UMC-750)。

CNC旋盤加工:

- 大型部品:Ø813mm x 1524mm

- マイクロターニング:Ø0.04″(1mm)ピン、Ra≤8μin(0.2μm)仕上げ

ヒントをクリックして詳細をご覧ください。 CNC加工公差基準.

CNC エンド・ツー・エンド材料ソリューション

10,000件以上の製造事例のデータベースを基に、材料選択のための3次元意思決定モデル(機械的性能、加工可能性、ライフサイクルコスト)を開発しました。 あらゆる産業に対して、技術グレードの材料選定サポートを提供します。

| 素材 | アプリケーション | コスト・レベル | 素材 | アプリケーション | コスト・レベル |

| アルミニウム6061 | 航空宇宙用ブラケット | $$ | 真鍮 C360 | 電気コネクタ | $$ |

| アルミニウム 7075 | 高ストレス器具 | $$$ | 銅110 | ヒートシンク | $$$ |

| アルミニウム 5052 | マリンハードウェア | $$ | インコネル718 | タービンディスク | $$$$$ |

| ステンレス304 | 医療器具 | $$$$ | ニッケル200 | 電解装置 | $$$$$ |

| マイルド・スチール 1018 | 構造部品 | $ | マグネシウム AZ31B | カメラ本体 | $$$$ |

| 工具鋼D2 | 切削金型 | $$$$ | 炭素鋼1045 | ギア、シャフト | $$ |

| 工具鋼D1 | 工具取付具 | $$$$ | ABS | 自動車プロトタイプ | $ |

| チタン・グレード2 | 医療用インプラント | $$$$$ | ナイロン(PA6/PA66) | ベアリング、ブッシュ | $$ |

| チタン・グレード5 | レーシング・コンポーネント | $$$$$ | POM(デルリン) | 精密歯車 | $$ |

CNC加工表面仕上げオプション

すべての部品は、汚染物質(オイル、クーラント残渣)を除去し、高品位の表面仕上げ(Ra≤3.2μm)を達成するために、必須の洗浄およびバリ取りサービスを受けます。当社のISO認定プロセスは、以下の規格に準拠しています:

- 医療機器のFDA衛生基準

- AS9100航空宇宙清浄度プロトコル

- 自動車業界の粒子状物質規制要件

多くのお客様は、より高度な表面処理を必要とします。First Moldは以下の後処理オプションを提供しています:

陽極酸化処理

電気めっき

スプレー

サンドブラスト

サンドブラスト

スクリーン印刷

クリックひとつで完璧なクラフト

よくあるご質問

複雑な形状の部品の切り過ぎを防ぐには?

複雑な部品の削り過ぎを避けるために、私たちは以下のような実証済みの戦略を実施しています:

ツール選択:振動を最小限に抑えるため、直径が大きく、短く剛性の高い工具を使用する。最適化されたスパイラル角度(アルミは30°~45°、鋼は15°~25°)を持つ超硬工具は、切削力を低減する。

プログラミング戦術:

- 安定した切削条件を得るためにクライムミルを適用する。

- コーナークリアリングルーチンと均一な在庫許容量(0.2~0.5mm)を追加する。

パラメータ制御:ステップオーバーを工具径50%以下に制限し、機械SF機能で送り速度を調整

品質チェック:重要なフィーチャーについて100% CMM検査を実施する。

薄肉のステンレス鋼部品の反りにはどのように対処していますか?

薄肉ステンレス鋼部品(航空宇宙用ダクト、医療用インプラントなど)には、精密な反り制御が必要です。熱力学、構造最適化、業界認証を統合し、次のようなキーワードに最適化された当社の技術的アプローチをご紹介します。 薄肉ステンレスの反り防止, CNC加工歪み制御そして 航空宇宙グレードのステンレス加工.

1.プロセスパラメーターの最適化

| パラメータ | ステンレス316L | ステンレス304 | デュプレックス 2205 |

|---|---|---|---|

| 切削速度(m/min) | 60-90 | 70-100 | 50-80 |

| 歯当たり送り(mm) | 0.04-0.06 | 0.05-0.08 | 0.03-0.05 |

| クランプ力 (N) | 200-400 | 150-350 | 250-500 |

- 軸固定:同心度公差0.005mmのカスタムマンドレルにより、ラジアル変形のリスクを排除。

- 多段荒加工:3段階材料除去(1mm→0.5mm→0.2mm)、段階間に極低温冷却を使用

2.熱応力の緩和

- レーザーアシスト加工:40%:1kWのファイバーレーザーを使用し、局所ゾーンを150~200℃に予熱。

- インプロセス冷却:工具とワークピースの界面をターゲットとした高圧クーラント(70 bar)により、切削温度を120°C未満に低減

3.構造補強

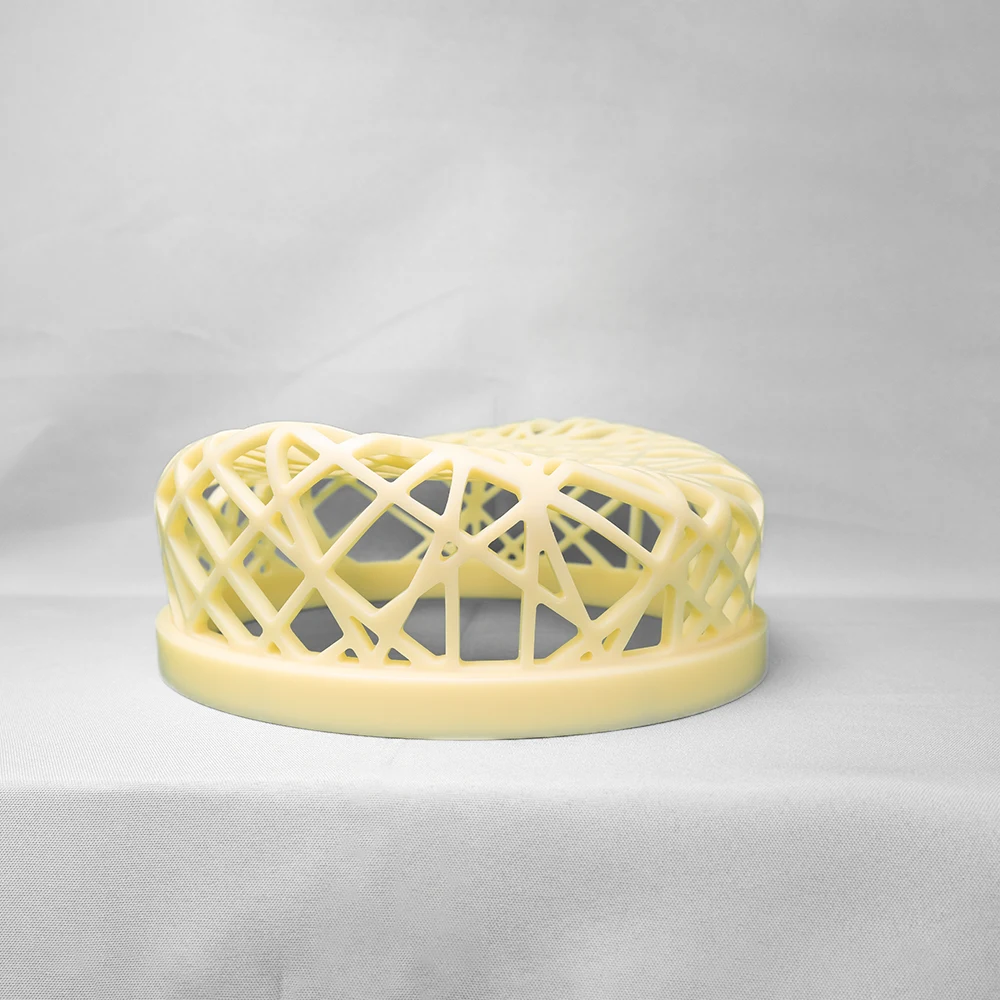

- トポロジー設計治具:積層造形された格子構造のチタン製固定具は、肉厚0.5mmの部品を360°サポートします。

- 残留応力マッピング:XRD(X線回折)を用いて高応力領域(>500 MPa)を特定し、応力除去焼鈍を行う。

4.加工後の修正

- ピーニング技術:レーザーピーニング(3~5GW/cm²パルス)により、最大800MPaの圧縮応力を発生させ、反りを抑制。

- ハイドロフォーミングの調整:200~300MPaの油圧をかけ、変形部を±0.1mmの公差で整形する。

海外の工場に直接出荷できますか?

はい、海外工場への直送も承っております。当社のロジスティクスパートナーには、DHL、FedEx、および信頼できる海上輸送業者が含まれます。標準的な配達時間

- 航空貨物:米国/欧州へは5-7営業日。

- 海上貨物大ロットの場合は20~30日。

すべての出荷には通関書類とリアルタイムの追跡が含まれます。

品質を犠牲にすることなくCNCのコストを削減するには?

品質に妥協することなくCNC加工でコスト効率を達成するには、デザインインテリジェンス、材料科学、プロセスの最適化を統合した総合的なアプローチが必要です。以下は、次のようなSEOキーワードに沿った実行可能な戦略です。 CNCコスト削減戦略, 精密CNC加工の最適化そして 低コストCNCプロトタイピング.

1.製造可能な設計(DFM)

- 内部半径の最適化:キャビティ深さの1/3以上の半径を追加することで、より大きな工具(ø8mmエンドミルなど)を使用できるようになり、加工時間を20%短縮。

- 薄い壁の回避:工具のたわみやスクラップを防ぐため、肉厚を0.8mm(金属)または1.5mm(プラスチック)以上に保つ。

- 機能の統合:複数のコンポーネントを1つのセットアップに統合し(例:3-in-1ブラケット)、組み立てコストを削減。

2.マテリアルコストエンジニアリング

| 素材 | コスト削減のための代替案 | 強度の保持 |

|---|---|---|

| 316Lステンレス鋼 | 304ステンレス鋼 | 85%降伏強さ |

| チタン・グレード5 | アルミニウム 7075 | 70%強度対重量 |

| 真鍮 C360 | 快削鋼 12L14 | 同等の加工性 |

一括購入:一般的な合金(例:アルミニウム6061)の割引料金のためにサプライヤーと提携する。

3.プロセス効率化戦術

- 適応加工:トロコイドツールパスを使用し、工具摩耗を30%、サイクルタイムを25%短縮

- 多軸最適化:5軸加工機で複雑な部品を1回の段取りで生産し、人件費を削減40%

4.公差の階層化

| フィーチャー・タイプ | 推奨公差 | コストへの影響 |

|---|---|---|

| 機能的な表面 | ±0.005mm | 高い(CMM検査) |

| 重要でない穴 | ±0.1mm | 低い(標準ツール) |

GD&Tの実施:幾何公差を適用してオーバースペックを避ける

5.サプライチェーンの相乗効果

- 現地調達:地域の資材ベンダーと協力することで、リードタイムを短縮し、輸送コストを削減する。

- デジタル・プロトタイピング:AI駆動のCAMソフトウェア(Fusion 360など)を使用して、加工をシミュレーションし、生産前のエラーを防止する。

カスタムカラーのアルマイト加工は可能ですか?

はい、CNC加工部品のカスタムカラーアルマイトサービスを提供しています。染料の種類、電解液、プロセスパラメータ(電圧、温度、浸漬時間など)を調整することにより、以下のような幅広い色を実現できます。ゴールド、レッド、ブラック、ブルー、グリーン、ブロンズ特定の設計要件を満たす

- 建築用途:高級建築物のための特注ゴールドまたはブロンズ仕上げ

- 産業用部品:自動車部品用耐食性黒色または灰色コーティング

- コンシューマー・エレクトロニクス:青や赤のような鮮やかな色で美的アピールをする。

表面処理の結果に満足できない場合は?

表面処理(陽極酸化処理、ショットピーニング、化学皮膜処理など)の結果に満足できない場合は、以下の手順に従ってください:

デザイン仕様の見直し:当初の要求事項(カラーコード、粗さRa値など)と処理工程が一致していることを確認する。

サプライヤー・コミュニケーション:メーカーに写真とCMMレポートを提供し、根本原因を分析

リワーク・オプション:

- 不均一な陽極酸化の場合:化学的に皮膜を剥離し(NaOH溶液など)、調整した染料バッチで再度陽極酸化する。

- ショットピーニングの欠陥の場合:より微細なメディア(例えば、スチールグリットの代わりにガラスビーズ)を使用して再ブラストする。

品質保証:評判の良いサプライヤーは、不適合な仕上がりに対して無償で手直しや返金を行うことが多い。

.