ホーム / PEEK射出成形

PEEK射出成形

超高性能の特殊エンジニアリングプラスチックとして、PEEKプラスチックは完璧な物理的・化学的特性を持っています。PEEKは航空産業や半導体産業などの分野で中心的な材料となっています。精密射出成形技術により、PEEKは低侵襲手術器具(肉厚0.1mm以下)から深井戸探査用シール(圧力150MPa)までの厳しい要求に応えることができます。

PEEK射出成形を選ぶ理由

PEEK射出成形部品は、PP、ABS、ナイロンなどの一般的なプラスチックと比較して、過酷な環境下で顕著な性能を発揮します。一般的なプラスチックは高温に耐えられず、変形や腐食を起こしやすいのですが、PEEKは260℃でも安定した動作を維持します。さらに、PEEK射出成形品は強度が高く、強酸にも強いという特徴があります。このため、PEEKプラスチックは、航空宇宙エンジン部品や医療用インプラントなどの精密耐摩耗部品の製造に最適です。

- 高温耐性:260℃での連続使用、300℃までの短期許容。

- 機械的強度:引張強度90~100MPa、耐摩耗性はPTFEの4倍

- 化学的安定性:強酸(濃硫酸を除く)、有機溶剤に強い。

- 寸法安定性:収縮率0.1〜0.5%、熱膨張係数はアルミ金属と同等

- 難燃性:UL94 V-0等級、ハロゲンフリー難燃性

PEEK射出成形でどのような製品を作ることができますか?

PEEK射出成形部品はコストが高いが、このような高性能の用途では替えがきかない:

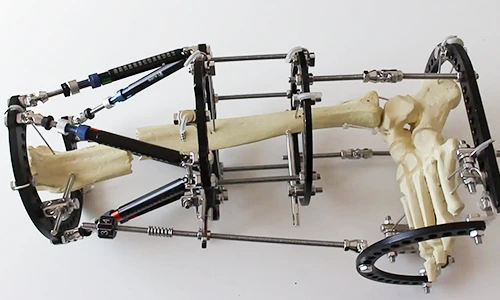

医療分野

申し込み

- 脊椎固定用ケージ

- 内視鏡シールヘッド

- ペースメーカー・ハウジング

なぜですか?

- 生体適合性:長期間のインプラントでも拒絶反応なし(FDA認証済み)

- X線透過性:術後撮影に支障なし

航空宇宙

申し込み

- サテライト燃料バルブシート

- 航空機用ワイヤーハーネスコネクター

- ドローン用モーターブラケット

なぜですか?

- 30%の軽量化:5%相当の燃費向上

- 耐低温性:60℃でも強度を維持

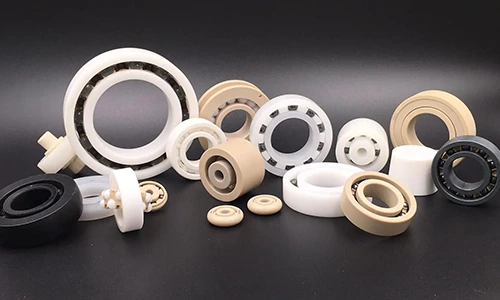

産業機器

申し込み

- ケミカルポンプシール

- 食品加工用ベアリング

PEEK射出成形は、コーヒーメーカーの精密バルブコア、10万回以上の開閉が可能な折りたたみ式スマートフォンのヒンジ、高圧の水中環境に耐える深海ドローンのハウジングなども製造できる。AIやロボットなどの製品開発が進む中、PEEK射出成形の役割はますます大きくなっていくだろう。

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

覗き見

PEEK材の使用を避けられるのはどのような場合か?

製品設計の予算が限られている、材料が不足している、性能が過剰であるなどの問題がある場合、こうした選択肢の方が費用対効果が高いかもしれない。

シナリオ1:限られた予算 - もっと安い素材は使えないか?

基準: 部品が150℃以下で使用され、強酸/強アルカリに接触しない場合。

推奨される解決策

代替案PEI(30%-40%でコスト削減)

実際のケース 工業用ギヤボックスのPEIへの切り替え後:

- 35%のコスト削減

- 120℃の潤滑環境下で5年間安定動作。

シナリオ2:PEEK材料の不足 - 何をすべきか?

緊急対策(優先順位)

- PEKK:PEEKに最も近い性能を持つが、成形温度を10~15℃上げる必要がある。

- PPS:非荷重構造部品のための短期代替品。

- 高温用ナイロン:一時的な使用に限る(寿命は50%によって短くなる)。

PEEK射出成形とPEI射出成形の比較

射出成形の分野でPEEKとPEIを比較する核心は、その性能とコストにある。どちらのプラスチックも高温耐性、耐腐食性、類似の特性を示す。性能は同等だが、コストに大きな差がある(通常、PEEKはPEIより2~3倍高い)。他のプラスチック(例えば、PPS、LCP)は、部分的にその性能に匹敵するかもしれませんが、重要な指標(例えば、生体適合性、長期疲労耐性)においてPEEKとPEIを置き換えることはできません。したがって、エンジニアは性能とコストのバランスをとりながら最適な材料を選択する必要があります。

| 寸法 | 覗き見 | PEI | デザインの決定ポイント |

| 熱性能 | 連続使用温度:250 | 連続使用温度:170 | PEEKは高温環境(200℃以上)では必須である。 |

| 融点:343 | Tg:217°C | ||

| 機械的性能 | 引張強度:100 MPa | 引張強度:85 MPa | 高荷重用途にはPEEKを、耐衝撃性にはPEIを選択する。 |

| 曲げ弾性率:3.6 GPa | 曲げ弾性率:3.0 GPa | ||

| 処理パラメーター | バレル温度:360~400 | バレル温度:340~370 | PEIはサイクルタイムが短く、薄肉の複雑な部品に適している。 |

| 型の臨時雇用者: 160-180°C | 型の臨時雇用者: 140-160°C | ||

| 化学的適合性 | 強酸(濃H₂SO₄を除く)および有機溶剤に耐性がある。 | 燃料と弱酸に耐性、耐アルカリ性に劣る | 燃料にさらされる場合はPEIを、過酷な化学環境にはPEEKを使用する。 |

| コストとプロセスの課題 | 材料費:高い | 材料費:中 | 予算の制約がある場合はPEIを優先させるが、長時間の熱曝露は避ける。 |

| コールドスラッグを防ぐには高温金型が必要 | 引火しやすく、正確な圧力制御が必要 | ||

| 主な用途 | オイルシール、手術器具、衛星部品 | 自動車用センサーハウジング、PCB絶縁体、蒸気滅菌機器 | 医療用インプラントにはPEEKを、電子機器の封止にはPEIを使用する。 |

信頼できるPEEK射出成形サービス業者を選ぶには?

PEEK射出成形のサプライヤーを見つけることは、新興企業や設計会社にとって多くの課題を伴います:

- 厳しい納期での高精度部品生産

- 限られた予算の下での試行錯誤のコスト管理。

不適格なPEEK加工業者を選ぶと、深刻な結果を招く可能性があります。例えば、ある噂の医療会社は、たった2℃の温度管理で$120万相当のインプラント部品が結晶化して脆化し、プロジェクトが6ヶ月以上遅れた成形工場と提携したことがある。

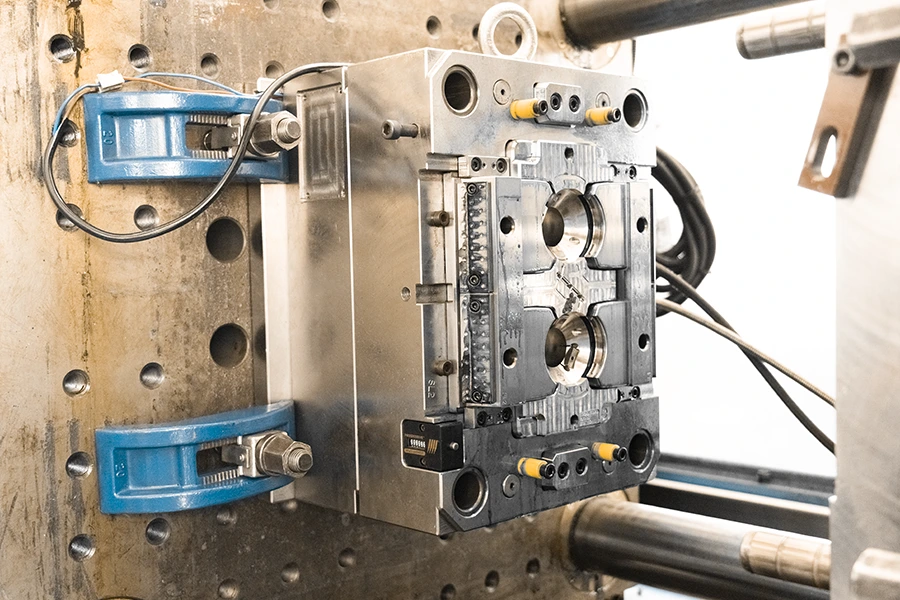

1.高温精密成形の専門知識

PEEK成形では、溶融温度を380~400℃に一定に保つ必要があります。一般的な工場の後付け設備では、±5℃を超える温度変動が発生することも少なくありません。ファーストモールドはクローズドループ温度制御の全電動射出成形機を採用し、±1.5℃以内の安定性を実現している。2024年、17件のPEEKプロジェクト中13件が超薄肉で、この精度のおかげで一発成功率92%+を達成した。

2.妥協のない材料トレーサビリティ

市場に出回っているいわゆる「PEEK」部品の約35%は、安価なPEIやPPSUが混入している。信頼できるサプライヤーは、すべての材料バッチにUL認証を提供しています。FirstMoldは、原料試験報告書を開示するだけでなく、顧客が第三者のFTIRスペクトロスコピー検証に参加することができます。

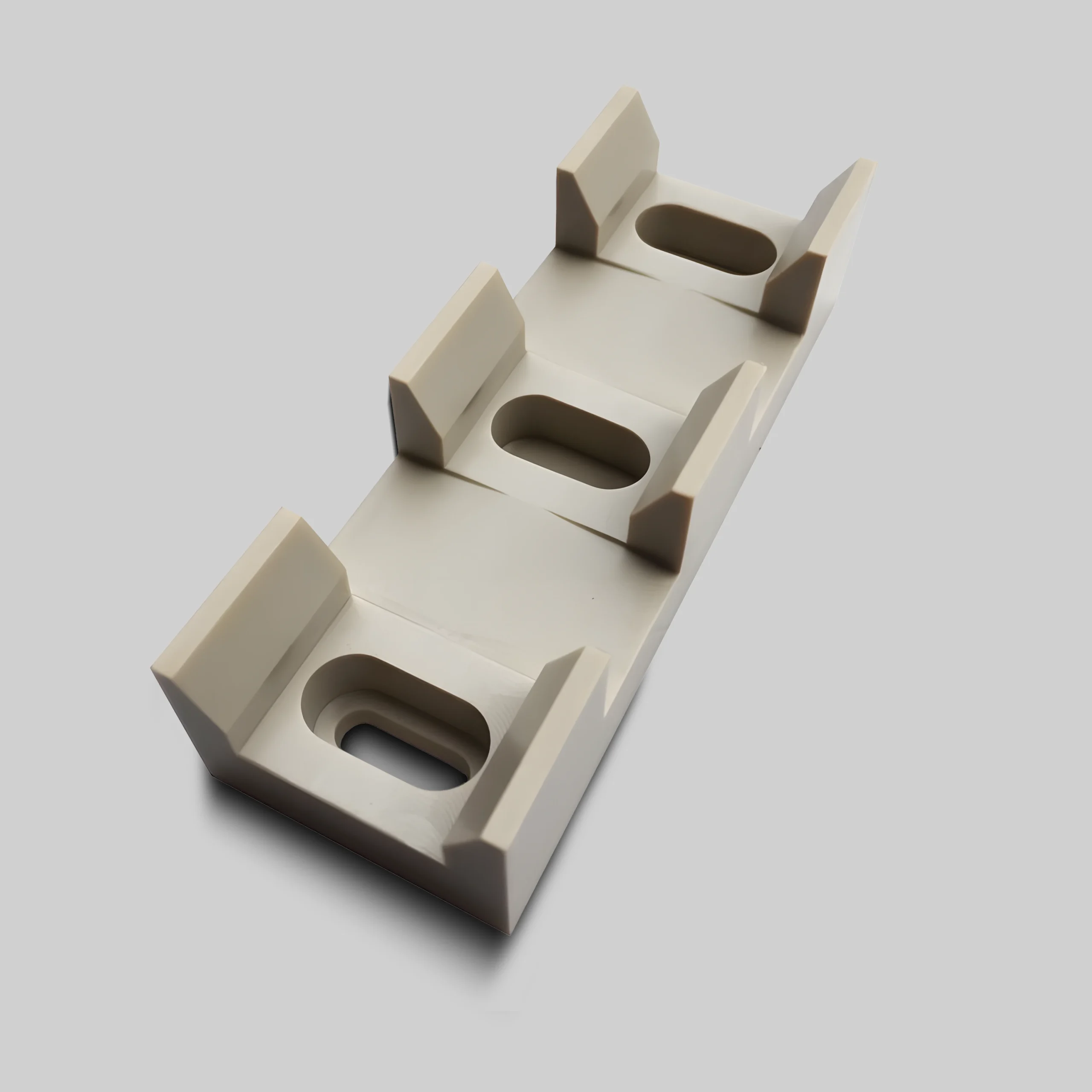

3.リスクをコントロールしたアジャイル対応

あるロボット企業が設計変更により48時間以内にPEEKジョイント金型を再設計する必要が生じた際、First Moldは事前に設計されたモジュラーホットランナーシステムを活用し、金型修正時間を業界平均の72時間からわずか19時間に短縮した。この俊敏性は、50以上のPEEK専用金型設計の標準化されたデータベースによって支えられている。