Home / Productiediensten / Vorm die de Dienst maakt / Spuitgietmatrijs die de Dienst maakt

Plastic Spuitgietmatrijzen Maken

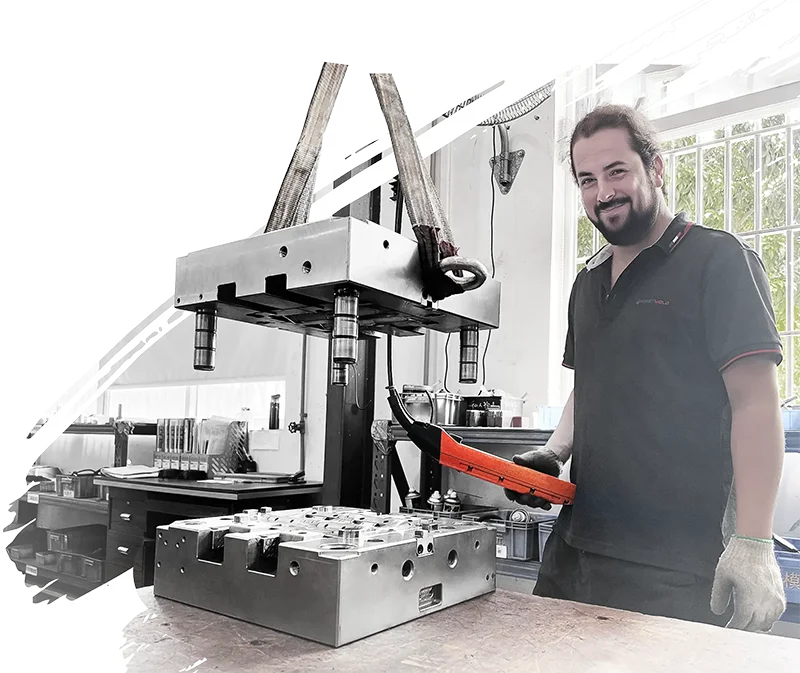

Plastic spuitgietmatrijzen maken is een precisieproces voor het maken van aangepaste spuitgietmatrijzen. First Mold biedt wereldwijd hoogwaardige spuitgietoplossingen met onze geavanceerde apparatuur en ons team voor matrijsontwerp.

- Beschikbaar voor snelle toolings en productietoolings.

- Maakt gebruik van apparatuur van toonaangevende merken zoals Haas, GF+ en Makino.

- Bereikt een nauwkeurigheid van ±0,0254mm (±0,001″).

- Kant-en-klare spuitgietoplossingen

Indien nodig kunnen we een NDA-overeenkomst ondertekenen voordat we de offerte uitbrengen.

Wat is spuitgietproductie?

Spuitgietmatrijzen maken is een precisieproces waarbij materialen zoals gereedschapsstaal, voorgehard staal en aluminiumlegeringen via gespecialiseerde bewerkings- en fabricagetechnieken worden omgezet in aangepaste matrijzen. Het belangrijkste doel is om de unieke eigenschappen van deze materialen te gebruiken om duurzame, herhaalbare gereedschappen te maken die zeer nauwkeurige kunststof onderdelen kunnen produceren. Hierdoor kunnen productontwerpers niet alleen prototypes valideren, maar ook opschalen naar massaproductie met miljoenen stuks.

Als de basisstap van het spuitgietproces is matrijsfabricage een onmisbare stap in de productie van kunststof onderdelen. Het vormt de brug tussen ontwerpconcepten en tastbare producten in grote volumes.

Soorten matrijsproductiediensten die we aanbieden

De spuitgietmatrijzen die we maken, kunnen op basis van verschillende criteria worden ingedeeld in verschillende categorieën:

Op gebruiksfrequentie:

- Snel Gereedschap

Ontworpen voor snelle producties in kleine oplages, zodat prototypes snel gemaakt en getest kunnen worden.

- Productie Gereedschap

Gebouwd voor langdurige productie in grote volumes, waardoor duurzaamheid en stabiliteit tijdens het hele productieproces gegarandeerd zijn.

Op materiaal:

- Aluminium Mallen

Geprefereerd vanwege hun snellere bewerkingstijd en lagere kosten, geschikt voor producties van kleinere volumes.

- Stalen mallen

Gekozen voor massaproductie vanwege hun superieure duurzaamheid en lange levensduur.

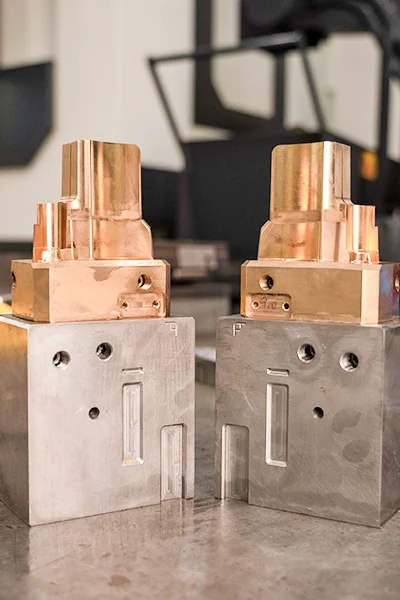

- Beryllium koperen mallen

Gebruikt in specifieke delen van de matrijs die unieke eigenschappen vereisen, zoals thermische geleidbaarheid, in matrijzen met een beryllium-koperlegering.

Door ontvouwmechanisme:

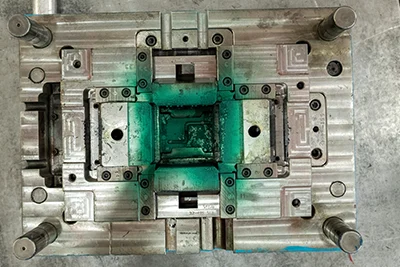

- Mallen met twee platen

Het eenvoudigste en meest voorkomende type, waarbij de mal in twee helften splitst om het onderdeel uit te werpen.

- Mallen met drie platen

Complexer, voor automatisch ontvouwen en het maken van meer ingewikkelde onderdelen, met een extra plaat voor het scheiden van loopwagen en poortsysteem.

Veel klanten over de hele wereld hebben verschillende soorten mallen laten maken bij First Mold.

"Als productingenieur had ik een partner nodig die zowel prototypevormen voor kleine aantallen als productiegereedschappen voor grote aantallen kon maken. Het team van First Mold leverde een stalen P20-mal met meerdere caviteiten die onze ontwikkelingstijd met 30% verkortte. Hun expertise in dunwandig gieten voor onze IoT-apparaten was een spelbreker - geen verzakkingen of krommingsproblemen meer. Nu schalen we op naar 500k eenheden zonder defecten."

Alex Johnson

Senior productingenieur

"Het managen van automobielprojecten vereist mallen die 500k+ cycli overleven. De geharde S136 stalen mallen van First Mold voor onze EV-batterijbehuizingen overtroffen de verwachtingen. Ze stelden zelfs een ontwerp voor conforme koeling voor dat de cyclustijd met 15% verkortte. Bovendien versnelde hun ISO-conforme documentatie onze leveranciersaudits."

Sarah Thompson

Projectmanager

Workflow van service voor het maken van mallen

Bij First Mold zorgt onze systematische workflow voor de productie van matrijzen voor precisie-ontworpen oplossingen, die gewoonlijk gestructureerd zijn in zes belangrijke fasen:

1. Productanalyse en matrijsontwerp

Op basis van de structuur van het product, het materiaal en de eisen van de klant voert First Mold een haalbaarheidsanalyse en een beoordeling van de maakbaarheid (MFA) uit. Onze matrijsontwerpers maken vervolgens gedetailleerde 3D CAD-modellen en technische 2D technische blauwdrukken voor alle matrijsonderdelen.

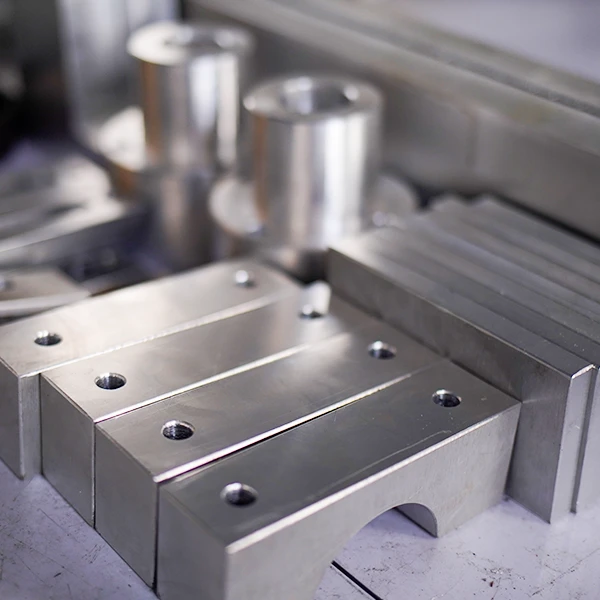

3. Precisievormbewerking

Onderdelen zoals holtes en kernen worden ruw gezaagd, zeer nauwkeurig gefreesd en van oppervlaktebehandeling voorzien. De processen omvatten CNC-frezen, elektrisch vonken (EDM) en precisiedraadsnijtechnologie.

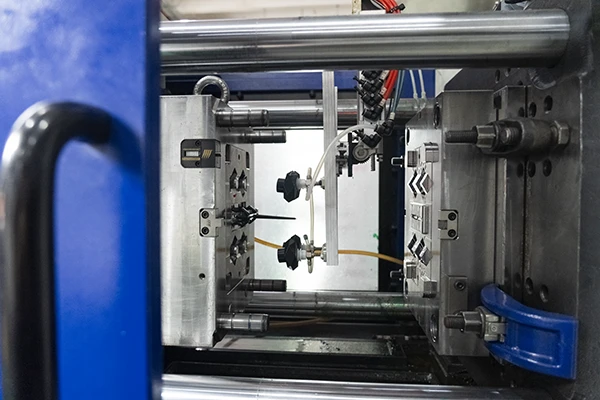

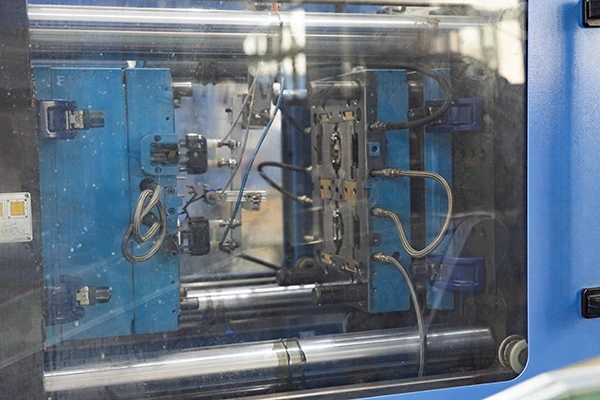

5. Proefgieten en optimalisatie

Er worden proefruns uitgevoerd op de uiterst nauwkeurige spuitgietmachines van First Mold. Parameters worden geregistreerd, defecten worden geanalyseerd en de matrijs wordt geoptimaliseerd voor een naadloze productie en consistentie van het product.

Toepassingen voor spuitgietmatrijzen

Het uiteindelijke doel van de spuitgietdienst is de productie van spuitgegoten onderdelen. De geproduceerde matrijzen kunnen door de klanten worden gebruikt voor hun eigen spuitgietproductie of worden toevertrouwd aan fabrikanten voor spuitgietproductie.

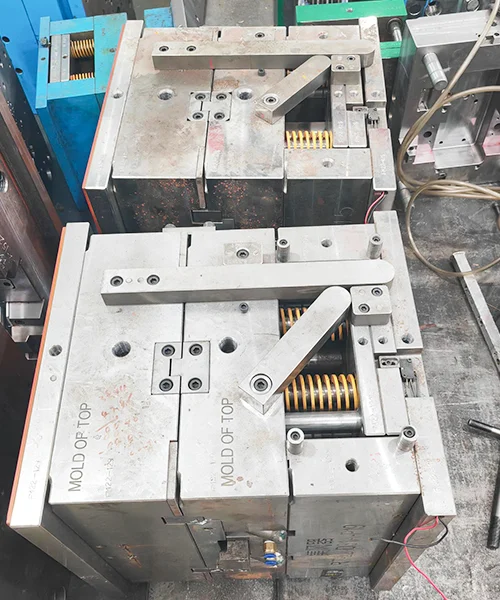

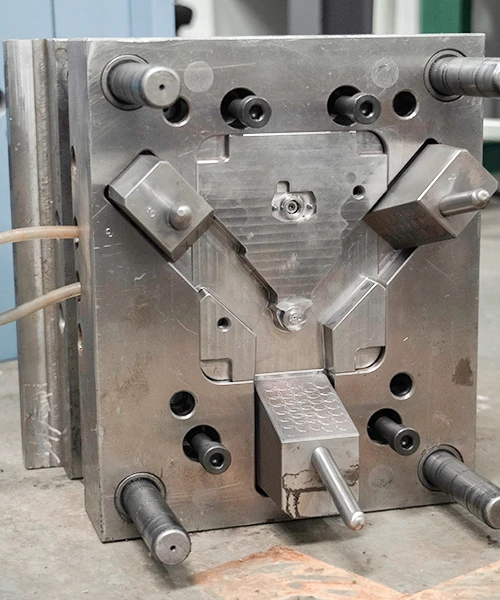

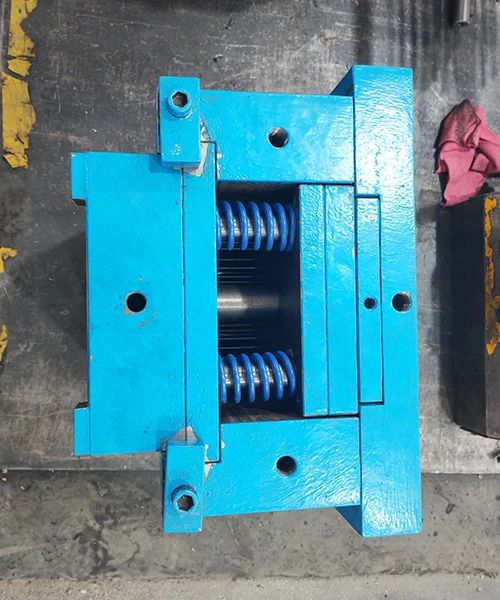

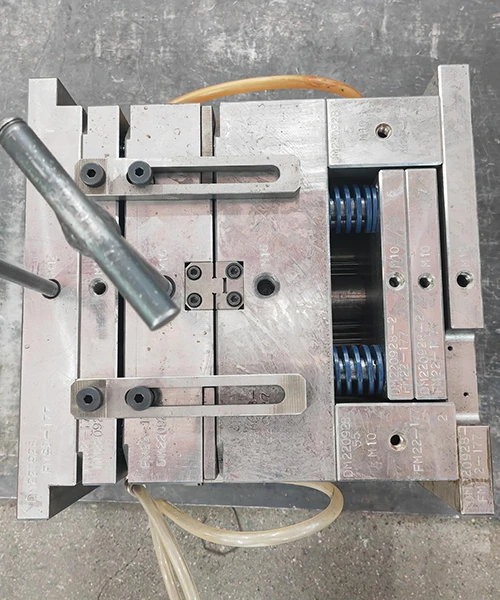

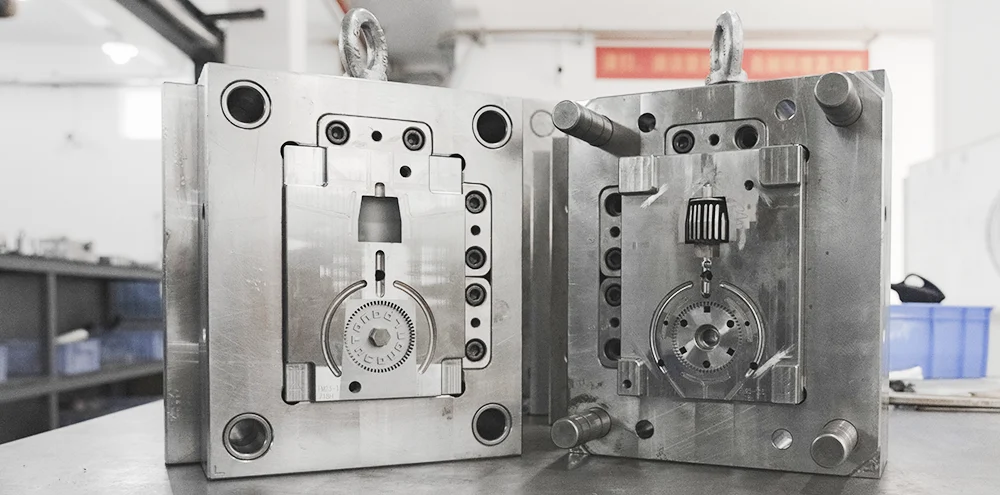

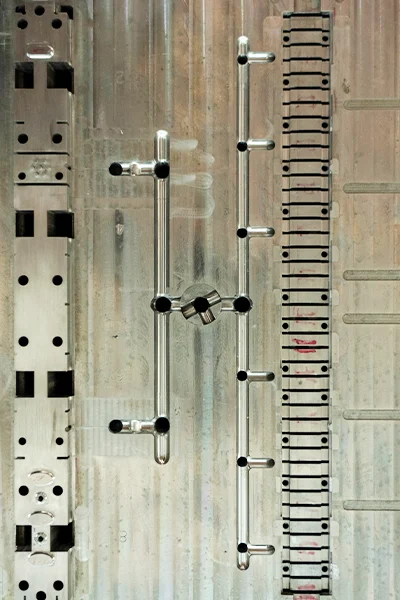

Deze twee sets afbeeldingen zijn mallen die worden gebruikt in de consumptiegoederenindustrie en medische mallen in hun uiteindelijke toepassing tijdens de productie.

Waarom we ons onderscheiden

Bij de productie van spuitgietmatrijzen moet een kwaliteitsspuitgietfabriek prioriteit geven aan kostenreductie voor haar klanten. Bij First Mold begrijpen we dit principe volledig door onze samenwerking met klanten. Door innovatieve strategieën te implementeren om de productie-efficiëntie en het materiaalgebruik te optimaliseren, helpen we klanten consequent hun productiekosten te verlagen. Deze toewijding aan value engineering is precies de reden waarom we onze positie in de top 10 van industrieleiders hebben veiliggesteld.

Reactiesnelheid wereldwijde service

Zaak: Multinationale samenwerking voor een wereldwijd consumentenelektronicamerk

Hoogtepunten:

Fabriek in China + Technisch centrum in China + Fabriek in Mexico samenwerking bereikt 0% foutpercentage bij grensoverschrijdende projectoplevering.

7×24 meertalige ondersteuning de gemiddelde oplostijd voor problemen bij klanten teruggebracht tot <4 uur (Gemiddelde in de sector: 12 uur).

Technologische innovatie en efficiëntieverbeteringen

Zaak: Optimalisatie spuitgietvorm radiobehuizing voor een wereldwijd toestelmerk

Doorbraken:

Exclusieve ontwerptechnologie voor loopwagens verkort injectiecyclustijd van 45s naar 32s (28,9% verbetering).

Minder defecte producten van 3,2% tot 0,8%de klant opslaan $800.000 per jaar in herbewerkingskosten.

Oplossingen op maat van de sector

Zaak: Lichtgewicht nieuw materiaal matrijsontwikkeling voor een UAV (drone) fabrikant

Innovaties:

40% gewichtsreductie matrijs met behulp van geavanceerde materialen en composietstructuren, waardoor de productie-efficiëntie van de klant wordt verhoogd door 25%.

Verbeterde productopbrengst van 88% tot 97%vermindering van de jaarlijkse schrootverliezen met $350,000.

Snelle levering

Zaak: Noodmassaproductie van mallen voor batterijbehuizingen voor een fabrikant van nieuwe energievoertuigen

Resultaten:

Verkorte leveringscyclus van 90 dagen tot 55 dagen via modulair ontwerp + parallelle engineering.

De klant in staat gesteld producten te lanceren 1,5 maand voor op schemabeveiligen 8% groei marktaandeel in het eerste verkoopkwartaal.

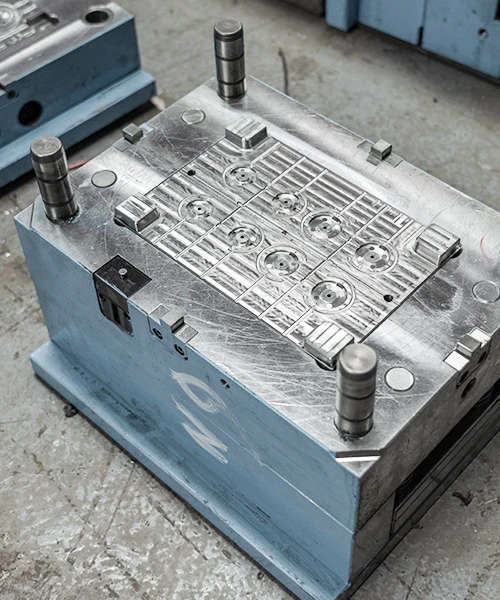

Werkplaats en afdeling voor het maken van spuitgietmatrijzen

Geavanceerde technieken voor matrijsfabricage en de productie van belangrijke onderdelen

5-assige CNC-centra voeren bewerkingen uit op microniveau (±0,005 mm) voor matrijsbodems en kern/holte-sets.

Meerassige CNC-bewerkingssystemen

Precisiefrezen, -draaien en -slijpen voor complexe geometrieën

| Frezen met hoge snelheid van staal P20/S136 |

| Harddraaien (HRC62+) voor voorgeharde onderdelen |

| Vlakslijpen met <Ra0,2 μm afwerking |

EDM (elektrisch ontladingsbewerken)

Gecompliceerde details creëren door gecontroleerde vonkerosie

| Zinkvonkmachines: Ondersnijdingen en microvormen vormen (tolerantie 0,1 mm) |

| Wire EDM: Gehard staal (tot HRC65) zagen met ±0,002 mm nauwkeurigheid |

| 24/7 geautomatiseerde systemen voor het verwisselen van elektroden |

Geïntegreerde oppervlaktetechniek

Combinatie van polijsten, textureren en coaten

| Spiegelpolijsten (SPI-A1 standaard) |

| Aangepaste texturen (VDI 3400/VDA-normen) |

| DLC/TiN-coatings voor slijtvastheid |

Geavanceerde technieken voor matrijsfabricage en de productie van belangrijke onderdelen

Onze spuitgietmatrijzen worden meestal gemaakt met CNC-bewerkings- of EDM-processen (Electrical Discharge Machining). De onderdelen die voor deze matrijzen worden gemaakt, zijn onder andere

- Productie van matrijzen

- Productie van kernen en holtes

- Schuif- en hefsystemen

- Aangepaste inzetstukken en hete onderdelen

- Spuitgietvorm geleidepen

- Spuitgietgeleiderbus

- Injectievorm uitwerppin

- Spuitgietmatrijs Agent

- Koelsysteem voor spuitgietmatrijzen

Strategische faciliteit in Mexico: Sneller mallen maken voor Noord-Amerika

Naast de basis in China herdefinieert onze vestiging in Mexico, Silao, de normen voor het maken van kunststof spuitgietmatrijzen voor de Noord-Amerikaanse markt. De faciliteit is strategisch gepositioneerd om doorlooptijden en logistieke kosten te minimaliseren en is gespecialiseerd in snelle toolingeen baanbrekende oplossing voor bedrijven die op zoek zijn naar snelheid, precisie en kostenefficiëntie.

Wat kunnen we doen?

DFM

Schimmelstroomanalyse

Vormontwerp

Snelle productie van gereedschappen

Productie van grote volumes mallen

Gereedschap voor invoegen

Multi-holte schimmeloplossingen

Hot Runner Malsystemen

Aluminium Gereedschap

Structureren

Oppervlakteafwerking

Schimmelproef

Schimmel Onderhoud

Schimmelreparatie

Schimmel Renovatie

Poortontwerp

Deellijnoptimalisatie

Vormassemblage

Kortere levertijden

Nabijheid van belangrijke productiecentra in de VS en Canada.

Lagere kosten

Lagere transportkosten en geoptimaliseerde productie-efficiëntie.

Snelle innovatie

Versnel uw time-to-market met mallen van hoge kwaliteit die in recordtijd klaar zijn.

Schaalbare capaciteit

Zowel enkelvoudige prototypes als productiemallen voor grote aantallen zijn aanvaardbaar.

- Aanbevolen

FAQ

Welke materialen worden vaak gebruikt bij de productie van spuitgietmatrijzen?

Spuitgietmatrijzen worden meestal gemaakt van de volgende materialen, afhankelijk van de productievereisten, de complexiteit van het product en de kosten:

1. Gereedschapsstaal

P20: Voorgehard staal voor productie van middelgrote volumes (bijv. consumentengoederen).

H13: Hittebestendig staal voor kunststoffen met een hoge temperatuur (bijv. technische harsen).

S136/S-STAR: Corrosiebestendig staal voor optische/medische mallen die een spiegelafwerking vereisen.

2. Aluminium

7075/6061: Gebruikt voor snelle prototyping of productie in kleine aantallen vanwege de snellere bewerking en lagere kosten.

3. Roestvrij staal

420/440C: Ideaal voor hoogglanzende oppervlakken of corrosieve omgevingen (bijv. PVC mallen).

4. Berylliumkoper

Gebruikt voor inzetstukken in gebieden met veel warmte om de koelefficiëntie te verbeteren.

5. Gehard staal

NAK80/NAK55: Voor hoogprecieze matrijzen met een lange levensduur (bijv. automobiel/elektronica).

Biedt je fabriek after-sales service of onderhoud voor de spuitgietmatrijzen die je produceert?

Ja, gerenommeerde matrijsfabrikanten bieden meestal uitgebreide after-sales ondersteuning en onderhoudsdiensten om langdurige prestaties van de matrijs en klanttevredenheid te garanderen. Dit is wat je kunt verwachten:

1. Garantieperiode

Standaard dekking: De meeste fabrieken bieden een 12-24 maanden garantie tegen materiaal- of fabricagefouten.

Toepassingsgebied: Gratis reparaties of vervangingen voor problemen zoals voortijdige slijtage, lekken in het koelsysteem of uitlijnfouten.

2. Onderhoudsdiensten

Preventief onderhoud:

Regelmatige inspecties, reiniging en smering om de levensduur van schimmels te verlengen.

Voorbeeld: Versleten uitwerppennen vervangen of holtes polijsten om de oppervlakteafwerking te behouden.

Correctieve reparaties:

Schade door verkeerd gebruik herstellen (bijv. gebroken kernen, bekraste oppervlakken).

Kosten: Vaak per uur gefactureerd of als vast bedrag na garantie.

3. Technische ondersteuning

Problemen oplossen: Geleiding op afstand voor problemen zoals kromtrekken van onderdelen of knipperen.

Optimalisatie: Poortafmetingen of koelkanalen aanpassen om cyclustijden te verbeteren.

4. Levering reserveonderdelen

Beschikbaarheid: Fabrieken slaan kritieke onderdelen op (bijv. inzetstukken, glijders, verwarmers).

Doorlooptijd: Standaard onderdelen verzonden binnen 3-5 dagenAangepaste onderdelen kunnen langer duren.

5. Upgrades en aanpassingen

Materiaal-upgrades: Overschakelen op gehard staal voor kunststoffen met hoge slijtage.

Integratie automatisering: Robotica toevoegen voor sneller uitwerpen van onderdelen.

Welke kwalificaties en certificeringen heeft je spuitgietfabriek

First Mold is, als top 10 spuitgietfabriek, volledig geaccrediteerd met internationale kwaliteits- en milieunormen We zijn ISO 9001 gecertificeerd voor kwaliteitsmanagement en ISO 14001 voor milieumanagement We voldoen ook aan industriespecifieke normen en ondergaan regelmatig audits door derden Deze certificeringen en kwalificaties dienen als bewijs van onze toewijding aan het leveren van nauwkeurige, betrouwbare en hoogwaardige spuitgietoplossingen

Hoe zorgt uw fabriek ervoor dat de kwaliteit van de spuitgietmatrijzen voldoet aan de eisen van de klant?

We garanderen de hoge kwaliteit van elke mal door een uitgebreid kwaliteitscontrolesysteem en Toonaangevende technologieën. Zo doen we dat:

1. Kwaliteitsborging in de ontwerpfase

Simulatie eerst:

We gebruiken software zoals Moldflow en AutoForm om het volgende uit te voeren stroomanalyse en stresssimulatieHet vooraf voorspellen en optimaliseren van zaken als vullen, koelen en vervormen.

DFM (ontwerp voor productie) beoordelen:

We werken samen met klanten om het productontwerp te optimaliseren, waardoor potentiële defecten (zoals ongelijke wanddikte, verzakkingen) worden verminderd.

2. Materiaal- en procesbeheersing

Materiaalcertificering:

We gebruiken alleen ISO-gecertificeerd gietstaal (bijv. ASSAB, Buderus), met materiaalrapporten (hardheid, samenstelling) voor elke batch.

Precisiebewerking:

We gebruiken zeer nauwkeurige apparatuur zoals 5-assige CNC (nauwkeurigheid ±0,005 mm) en mirror EDM (oppervlakteruwheid Ra<0,1μm).

3. Volledige procesinspectie

Inspectie tijdens proces:

Belangrijke afmetingen worden gecontroleerd met een CMM (coördinatenmeetmachine) na kritieke stappen (tolerantie ±0,01 mm).

Inspectie oppervlaktekwaliteit:

De oppervlakteruwheid wordt gemeten met witlichtinterferometrie om Ra≤0,02μm (medische norm) te garanderen.

4. Testen en valideren van schimmel

Volledige parameteropname:

Tijdens het proefdraaien controleren we de injectiedruk, temperatuur en cyclustijd en genereren we rapporten ter goedkeuring door de klant.

Simulatie massaproductie:

Mallen ondergaan 5.000 continue cycli om de levensduur en stabiliteit te controleren (geen vastlopen of vervorming).

5. Certificering en standaardisering

Systeemcertificering:

We zijn gecertificeerd volgens ISO 9001:2015 en IATF 16949 (auto-industrie) kwaliteitsmanagementsystemen.

Traceerbare documentatie:

Elke matrijs wordt geleverd met volledige documentatie (ontwerptekeningen, inspectiegegevens, onderhoudsgegevens).

6. Follow-up na verkoop

Gratis garantie:

We bieden 12-24 maanden garantie op materiaal- en fabricagefouten.

Snel antwoord:

Technische ondersteuning op afstand of op locatie wordt binnen 48 uur geboden en reserveonderdelen zijn binnen 72 uur beschikbaar voor noodreparaties.

Wat is de typische doorlooptijd voor een project voor aangepaste spuitgietmatrijzen?

Onze levertijd voor matrijzen begint op het moment dat je de bestelling bevestigt en wij beginnen met het ontwerp van de matrijs, en loopt door tot de eerste proefrunfase.

Voor rapid tooling voltooien we het proces meestal binnen 7 dagen, terwijl voor productiemallen de tijdlijn meestal 30-45 dagen beslaat. Aangezien productievormen meer tijd vergen om te voltooien, zal ons team nauw met u communiceren om ervoor te zorgen dat aan uw eisen wordt voldaan.

Voorafgaand aan de eerste officiële proefrun voeren we interne proefruns uit. Daarnaast zullen we nog 2 tot 3 proefruns uitvoeren om mogelijke spuitgietfouten die tijdens de productie kunnen ontstaan, te identificeren en te elimineren.

Wat als er wijzigingen nodig zijn nadat de spuitgietproductie is gestart?

We begrijpen dat er wijzigingen nodig kunnen zijn, zelfs nadat de productie is gestart. Ons team beoordeelt de gevraagde wijzigingen onmiddellijk en bespreekt de impact op de kosten en het schema. Vervolgens voeren we gecontroleerde aanpassingen door om ervoor te zorgen dat de uiteindelijke matrijs zijn precisie en kwaliteit behoudt en de tijdlijn van uw project zo min mogelijk wordt verstoord.