Home / Productiediensten / Spuitgietservice / Overmolding service

Overspuitproces | Precisie multimateriaalproductie

Een tweestaps spuitgiettechniek om stijve kunststoffen te combineren met zachte, duurzame overlays. First Mold's precisievormproductie en hoogwaardige overmoldingproductie worden wereldwijd zeer gewaardeerd.

Wat is overspuiten?

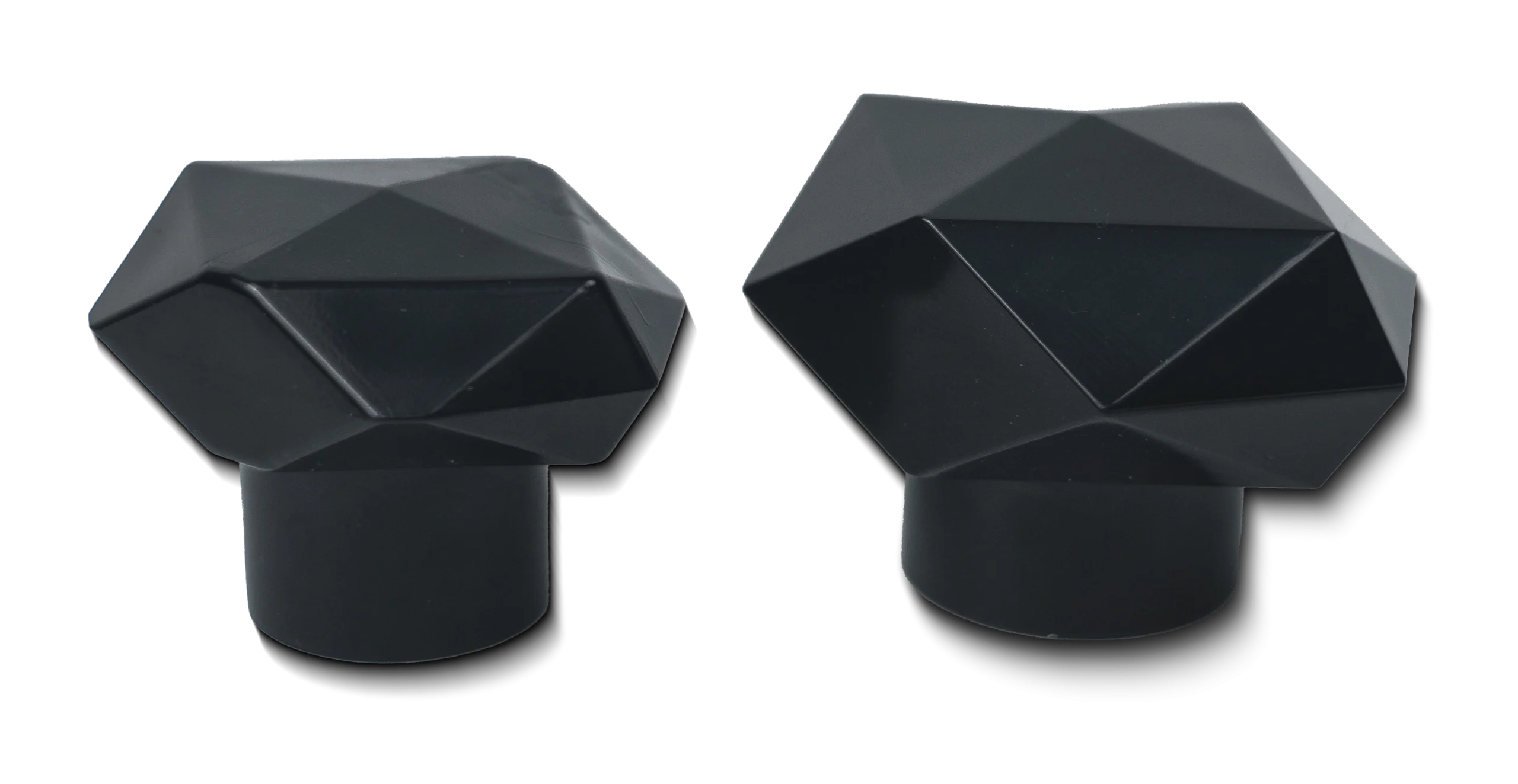

Bij het productontwerp kunnen sommige van uw producten een zacht materiaal (zoals TPE, silicone of rubber) om een basismateriaal (hard plastic of metaal) hebben gewikkeld. Dit wordt gedaan om de grip te verbeteren, wegglijden te voorkomen of het uiterlijk te verbeteren. Zulke producten zijn heel gewoon, zoals handgrepen voor gereedschap, tandenborstels en telefoonhoesjes. Voor de productie is meestal een omspuitproces nodig.

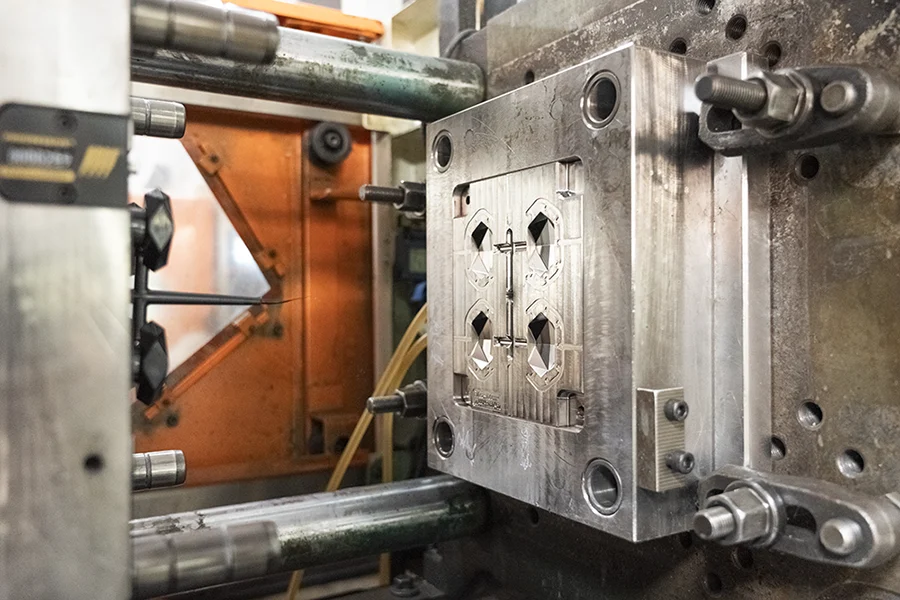

Overspuiten houdt in dat er twee verschillende kunststofmaterialen worden gebruikt die afzonderlijk in één spuitgietmachine worden geïnjecteerd. Nadat het eerste materiaal in één set matrijzen is gespuitgiet, wordt het product eruit gehaald en in een andere set matrijzen geplaatst voor het tweede spuitgietproces. Daarom zijn voor overspuiten meestal twee sets matrijzen nodig.

Geen gladde handgrepen meer - Verlijmen, afdichten, beschermen met Overmolding

First Mold leidt de spuitgietindustrie met uitgebreide mogelijkheden. Overspuiten is een van onze bewezen specialiteiten. We lossen moeilijke overspuitproblemen op zoals:

Productiefouten verhelpen

- Delaminatie: Zacht materiaal bladdert gemakkelijk af door onvoldoende hechting met hard substraat.

- Flash: Overtollig materiaal zorgt voor ruwe randen, wat de afwerkingskosten opdrijft.

- Gootsteenvlekken: Ongelijkmatige koeling veroorzaakt deuken in het oppervlak, wat het uiterlijk en de duurzaamheid verpest.

- Materiaallab: Test 300+ materiaalparen, lever compatibiliteitsrapporten.

- Precisievormen: temperatuurregeling van ±0,5°C voorkomt knipperen.

- Real-time drukbewaking: Past de druk automatisch aan om zinkvlekken te voorkomen.

Valkuilen in het ontwerp aanpakken

- Tegenstrijdige wanddikte: Te dikke harde lagen veroorzaken scheuren in zacht materiaal; te dikke lagen zijn niet sterk genoeg.

- Zichtbare scheidingslijnen: Overstroming van gesmolten plastic bij het afsluitvlak ruïneert de hoogwaardige productesthetiek.

- Snelle DFM-beoordelingen: Krijg binnen 48 uur wanddiktetips.

- Gepatenteerde vormpositionering: <0.02mm error between base and overmold.

- Verborgen deellijnen: Naadloze oplossingen voor elektronica/medische apparaten.

Toepassingen en casestudies van overspuiten

Spuitgietfabrieken gebruiken overspuiten in een groot aantal industrieën.

| Industrie | Representatieve producten | Belangrijkste voordelen |

| Medische apparaten | Handgrepen voor chirurgische instrumenten, protheseonderdelen, katheterconnectoren, plunjers voor injectiespuiten | Biocompatibiliteit (ISO 10993), chemische weerstand, verbeterde sterilisatie (FDA/CE) |

| Automotive | Stuurwielgrepen, Airbagmodules, Lichtgewicht stoelbekledingen, Accupack-behuizingen | 40-50% gewichtsvermindering, Trillingsdemping (SAE J1475), Vlamvertraging (UL94 V-0) |

| Consumentenelektronica | Telefoonhoesjes, Oplaadhoesjes voor oordopjes, Handgrepen voor gamecontrollers, Smartwatch-banden | Antislip en schokabsorptie, IP68 waterdicht, naadloze veelkleurige esthetiek |

| Industrieel & Gereedschap | Handgrepen voor elektrisch gereedschap, antislip moffen voor moersleutels, behuizingen voor precisie-instrumenten | 300% verbetering van schokbestendigheid, MIL-STD-810G naleving, Ergonomische vermoeidheidsreductie |

Casestudies:

Uitdaging

Veelvuldig vallen zorgt ervoor dat de behuizing van de TWS-oordopjes barst. Dit leidt tot 23% gebruikersklachten.

Oplossing

Harde PC binnenschaal en TPU schokabsorberende overmold

Oppervlaktebehandeling

Huidachtige matte textuur, vingerafdrukbestendige finish

Resultaten

Een wereldwijd top 3 smartphonemerk verlaagde de after-sales reparatiekosten met 41%

Materiaalcombinaties voor overspuittechnologie

Overmolding technologie is een paradigma van multi-materiaal geïntegreerde productie in industriële productie, met verschillende opties voor materiaalcombinaties. First Mold vat de materiaalcombinatiestrategieën voor Overmolding als volgt samen:

Functionele synergie

bijv.: De combinatie van polypropyleen (PP) met SEBS-elastomeren maakt gebruik van de verstrengeling van moleculaire ketens om lijmen te elimineren en tegelijkertijd gammasterilisatieweerstand (dosis van 25 kGy) te bereiken voor medische handgrepen.

Prestatieverbetering

D.w.z.: Nylon (PA66)-TPV elastomeercomposieten vertonen een uitzonderlijke weerstand tegen olie-/zuurcorrosie en ultralage wrijving (μ=1,2). Het is ideaal voor hoogspanningsbatterijbehuizingen in elektrische voertuigen.

Duurzame innovatie

D.w.z.: TPE op biologische basis versmolten met PLA-substraten levert volledig biologisch afbreekbare oplossingen. Door de koolstofuitstoot met 50% te verminderen, voldoet het aan de EN 13432 vereisten voor industriële composteerbaarheid - een revolutie op het gebied van eco-verpakkingssystemen.

| Substraat | Overmold | Typische toepassingen | Certificeringsnormen |

| PP | TPE/SEBS | Medische handgrepen, gereedschapsgrepen | ISO 10993, FDA 21 CFR |

| ABS | TPU | Telefoonhoesjes, smartwatchbandjes | IEC 60529, RoHS |

| PC | Vloeibaar Siliconenrubber (LSR) | Transparante knopen voor auto's, fopspenen voor baby's | IATF 16949, LFGB |

| Nylon (PA6/PA66) | TPV | Accubehuizingen voor auto's, industriële tandwielen | UL94 V-0, MIL-STD-810G |

| PBT | Glasvezelversterkt TPE | Handgrepen van elektrisch gereedschap, connectoren | EN 61340, IEC 60695 |

| PEEK | Fluorkoolstofrubber (FKM) | Sensoren voor de ruimtevaart, medische implantaten | ISO 13485, AS9100 |

| Metalen inzetstukken | TPE/TPU | Handgrepen voor elektrisch gereedschap, medische hulpmiddelen | ISO 2768, ASTM D638 |

| POM | Thermoplastisch elastomeer (TPE) | Dempingsbussen voor tandwielen, behuizingen voor precisie-instrumenten | DIN 54800 |

| PPS | Siliconenrubber (VMQ) | Sensoren voor hoge temperaturen, motoronderdelen | SAE J2460, AMS 3217 |

| PLA | Biobased TPE | Milieuvriendelijke verpakking, biologisch afbreekbare producten | EN 13432, ASTM D6400 |

Overmolding Vs. Insert Molding Vs. Two-color molding

Overmolding involves injecting one material onto an existing substrate (such as hard plastic or metal). This process is completed in separate steps to form a protective or functional layer. In insert molding, the inserts such as metal or electronic components are placed into the injection mold first. Then, plastic is injected to secure and integrate the inserts. In two-shot molding, a rotating mold is used to inject two different materials in the same cycle.

| Afmeting | Overspuiten | Tussenvoegsel Vormen | Twee-kleuren lijstwerk |

| Process Steps | Two-step injection: Hard core → Soft overmold | Pre-insert placement → Single-shot encapsulation | Dual-shot injection (rotating/sliding mold) |

| Material Combination | Soft-hard bonding (e.g., PP+TPE) | Plastic + metal/insert (e.g., PA66+copper) | Dual-color plastics (e.g., ABS+PC) |

| Equipment Requirements | Standard machine + compatible mold | Standard machine + robot/manual insert placement | Dedicated two-color machine + rotating mold (±0.02mm) |

| Material Interaction | Chemical bonding (thermodynamic compatibility) | Mechanical locking (no chemical bonding) | Physical layering (melting point synchronization) |

| Structural Difference | Layered encapsulation (functional integration) | Insert core (composite reinforcement) | Seamless layering (aesthetic fusion) |

| Schimmelkosten | $$ | $ | $$$ |

| Production Cycle | 30-60 sec (requires cooling between layers) | 45-90 sec (manual insert placement) | 20-40 sec (automated dual-shot) |

| Typical Products | Tool handles, medical instruments | Automotive connectors, medical electrodes | Dual-color taillights, translucent keyboard keys |

FAQ

How to determine if my product is suitable for Overmolding? What key parameters need to be provided in advance?

We recommend providing the following three categories of parameters for evaluation:

1. Material Compatibility:

Polarity parameters of the rigid substrate (e.g., ABS/PC) and soft material (e.g., TPE/TPU).

Melting point difference (ΔT ≤50°C preferred).

If data is unavailable, we can perform material library matching tests.

2. Structural Feasibility:

Thickness of rigid parts must be ≥1.2mm to withstand secondary molding pressure.

0.3-0.5mm gaps should be reserved in soft material coverage areas to prevent injection molding flash.

3. Functional Requirements:

Mark stress points for anti-slip, sealing, or shock-absorption applications.

Example: Grip areas of medical handles require enhanced bonding strength.

How does First Mold rapidly address delamination during small-batch overmolding production?

Our 48-Hour Closed-Loop Commitment:

Root Cause Analysis:

- If no melting traces at interface → Design flaw (Add snap-fit features or undercuts)

- If incomplete melting layer → Process flaw (Adjust soft material injection temperature to hard material's Tg +15℃)

Oplossingen:

Three optimization packages: Material substitution/Surface treatment/Structural upgrade

(Example: TPE-V self-bonding material eliminates pretreatment)

Cost Assurance:

- 100% material cost coverage for rework caused by our process errors.

How does First Mold handle precision control for tiny overmolding products like earphone parts?

With rich experience in micro-precision manufacturing, we maintain micron-level accuracy through three key methods:

1. Mold Making

- Super-smooth spark erosion (Ra≤0.02μm)

- High-precision 5-axis cutting

- Sealing surface gap ≤0.005mm

2. Process Control

- Stable injection pressure (≤1% variation)

- Precise temperature control (±0.5℃)

3. Inspection

3D laser scanners (±5μm precision)

X-ray CT scanning

Detects bubbles as small as 0.1mm³

How flexible is your production capacity for sudden order increases (overmolding only)?

We ensure agile capacity expansion through 3 core strategies for overmolding order surges:

1. Equipment Redundancy & Quick-Start Mechanism

- Dedicated Equipment Pool:

12 overmolding-specific injection molding machines (180-2500T clamping force), with 4 strategically reserved machines (33% of total) on standby. - Rapid Changeover Capability:

≤45-minute mold switching (industry average: 2 hours) via preheated hot runners and standardized mold base interfaces.

2. Deep Supply Chain Integration

- Strategic Raw Material Inventory:

3-month safety stock (≈500MT) for high-frequency material combinations (TPE-PP, TPU-ABS). - Supplier Priority Response:

VMI agreements with Covestro and ExxonMobil ensure 72-hour delivery of critical materials (TPE, LSR).

3. Dynamic Capacity Allocation & Smart Scheduling

- AI Capacity Prediction System:

Adjusts production plans using historical data and real-time load analysis. For example: - Pre-allocates backup capacity 2 weeks prior to predicted 50% medical handle order increases

- Automatically prioritizes urgent orders within ≤4 hours

- Shift Flexibility:

Seamless transition from 2-shift to 3-shift operations increases daily output by 50% (100k→150k units).

How to verify the feasibility of Overmolding process with minimal cost during small batch trial production?

We offer a three-stage verification solution:

- 3D printed prototypes: Using hard resin + soft silicone rubber molding, single-unit cost <50 RMB, verifying assembly and tactile experience.

- Soft mold trial production: High-temperature resistant PEI molds with aluminum frames, costs only 20% of steel molds for up to 500 units.

- Mold frame reuse: If insert molds already exist, soft rubber cavities can be added to save 30% of mold development costs.

How to ensure accurate color matching for multi-material overmolding products? what color difference standards are used?

We use a two-step color control system: Preparation:

Match color materials with Pantone guides using precision instruments to create color formulas (max 1.5 color difference).

Real-time check: Use camera systems during production to monitor and adjust colors instantly.

Quality standards: Follow ISO rules - color difference within batches ≤0.8, between batches ≤1.2.