Início / Serviços de fabrico / Serviço de moldagem por injeção / Serviço de sobremoldagem

Processo de sobremoldagem | Fabrico de precisão multi-material

Uma técnica de moldagem por injeção em duas fases para combinar plásticos rígidos com sobreposições macias e duradouras. O fabrico de moldes de precisão e a produção de sobremoldes de alta qualidade da First Mold são altamente reconhecidos em todo o mundo.

O que é a sobremoldagem?

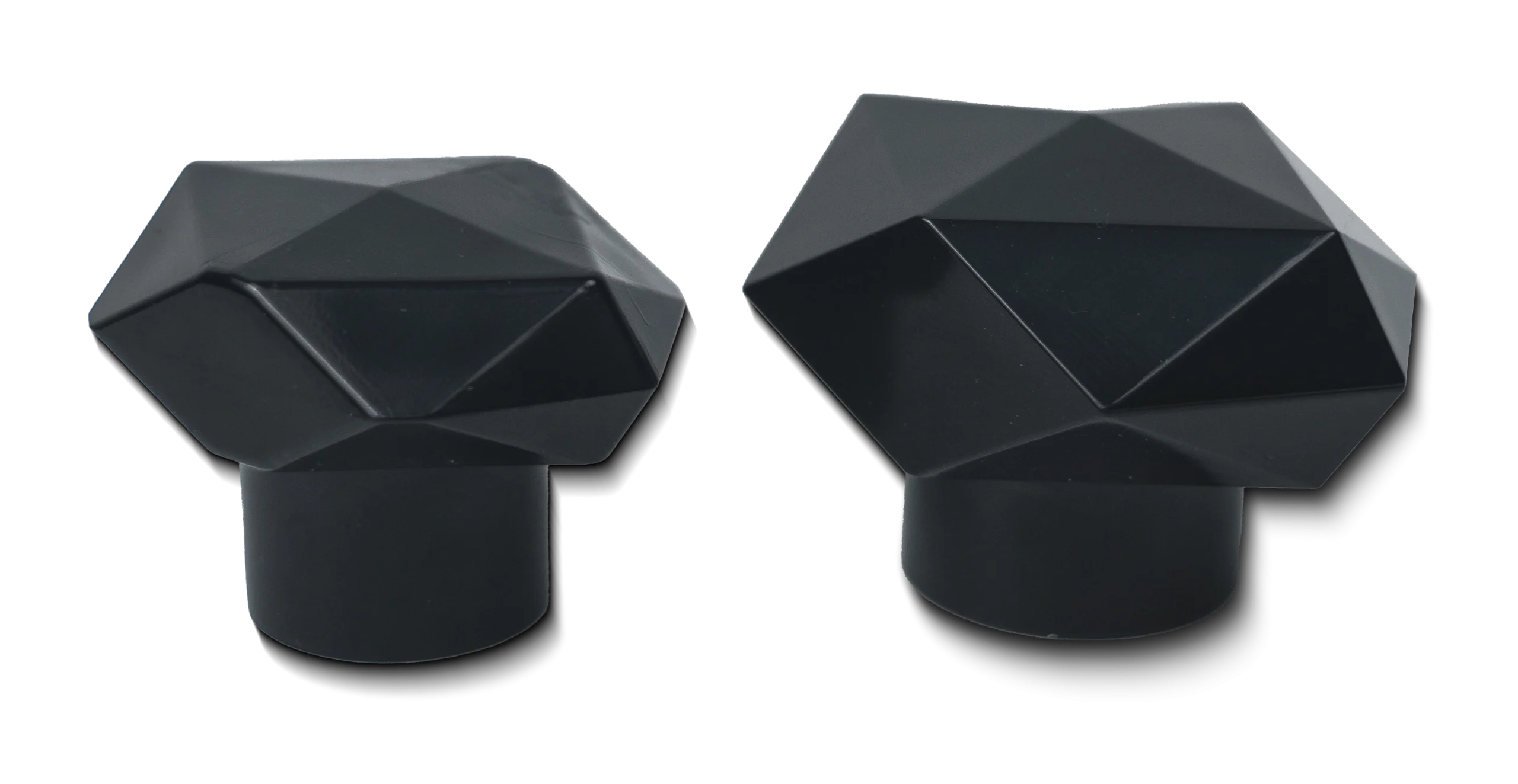

Na conceção de produtos, alguns dos seus produtos podem ter um material macio (como TPE, silicone ou borracha) envolvido num material de base (plástico duro ou metal). Isto é feito para melhorar a aderência, evitar o deslizamento ou melhorar o aspeto. Estes produtos são bastante comuns, como cabos de ferramentas, pegas de escovas de dentes e capas de telemóvel. A sua produção requer normalmente um processo de sobremoldagem.

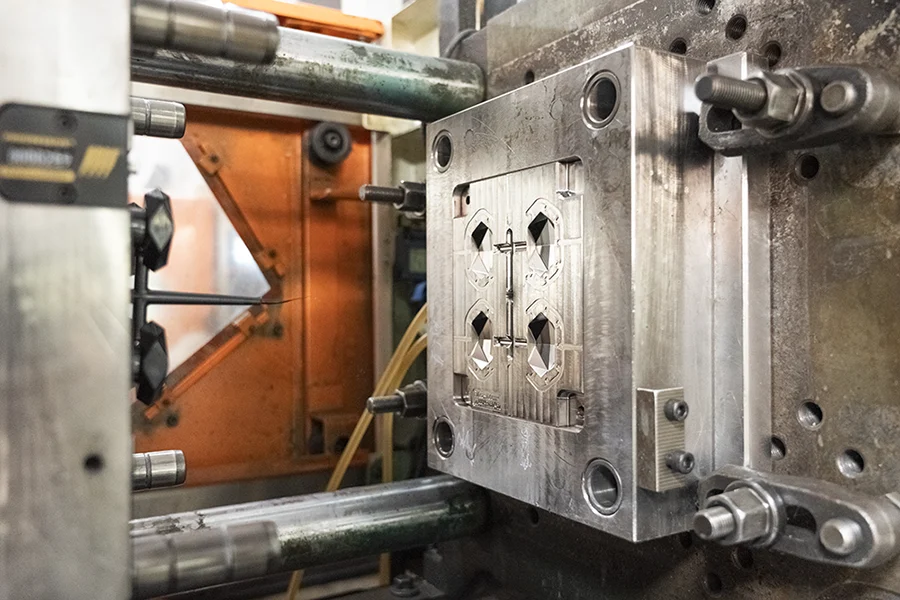

A sobremoldagem envolve a utilização de dois materiais plásticos diferentes, injectados separadamente numa máquina de moldagem por injeção. Após a primeira moldagem num conjunto de moldes, o produto é retirado e colocado noutro conjunto de moldes para a segunda moldagem por injeção. Por conseguinte, a sobremoldagem requer normalmente dois conjuntos de moldes.

Acabaram-se as pegas escorregadias - Unir, selar, proteger com sobremoldagem

A First Mold lidera a indústria de moldagem por injeção com capacidades abrangentes. A sobremoldagem é uma das nossas especialidades comprovadas. Resolvemos problemas difíceis de sobremoldagem como:

Correção de defeitos de produção

- Delaminação: O material macio descola-se facilmente devido a uma adesão insuficiente ao substrato duro.

- Flash: O excesso de material cria arestas ásperas, aumentando os custos de acabamento.

- Marcas de lava-loiça: O arrefecimento irregular provoca amolgadelas na superfície, arruinando o aspeto e a durabilidade.

- Laboratório de materiais: Teste mais de 300 pares de materiais e forneça relatórios de compatibilidade.

- Moldes de precisão: o controlo de temperatura de ±0,5°C elimina o efeito de flash.

- Monitorização da pressão em tempo real: Ajuste automático da pressão para evitar marcas de afundamento.

Resolver os problemas de conceção

- Espessura de parede contraditória: As camadas duras demasiado espessas provocam fissuras no material macio; as camadas pouco espessas carecem de resistência.

- Linhas de separação visíveis: O extravasamento de plástico fundido na superfície de fecho arruína a estética do produto de qualidade superior.

- Revisões DFM rápidas: Obtenha dicas de espessura de parede em 48 horas.

- Posicionamento patenteado do molde: <0.02mm error between base and overmold.

- Linhas de separação ocultas: Soluções sem costuras para dispositivos electrónicos e médicos.

Aplicações de sobremoldagem e estudos de caso

As fábricas de moldagem por injeção utilizam a sobremoldagem numa vasta gama de indústrias.

| Indústria | Produtos representativos | Principais vantagens |

| Dispositivos médicos | Punhos de instrumentos cirúrgicos, componentes protéticos, conectores de cateteres, êmbolos de seringas | Biocompatibilidade (ISO 10993), Resistência química, Conformidade de esterilização melhorada (FDA/CE) |

| Automóvel | Punhos do volante, módulos de airbag, revestimentos de bancos leves, caixas de baterias | 40-50% redução de peso, amortecimento de vibrações (SAE J1475), retardamento de chama (UL94 V-0) |

| Eletrónica de consumo | Capas para telemóveis, capas para carregamento de auriculares, pegas para comandos de jogos, braceletes para smartwatches | Anti-derrapante e absorção de choques, impermeabilização IP68, estética multicolor sem costuras |

| Industrial e ferramentas | Cabos de ferramentas eléctricas, mangas antiderrapantes para chaves, caixas para instrumentos de precisão | Melhoria da resistência ao impacto 300%, conformidade com MIL-STD-810G, redução da fadiga ergonómica |

Estudos de caso:

Desafio

As quedas frequentes provocam fissuras nas caixas dos auriculares TWS. Isto leva a uma taxa de reclamações dos utilizadores de 23%.

Solução

Revestimento interior em PC rígido e molde de absorção de choques em TPU

Tratamento de superfície

Textura mate semelhante à da pele, acabamento resistente às impressões digitais

Resultados

Uma marca mundial de smartphones de topo reduziu os custos de reparação pós-venda em 41%

Combinações de materiais para a tecnologia de sobremoldagem

A tecnologia de sobremoldagem é um paradigma de fabrico integrado multimaterial na produção industrial, com diversas opções de combinação de materiais. A First Mold resume as estratégias de combinação de materiais para a sobremoldagem da seguinte forma:

Sinergia funcional

Por exemplo: A combinação de polipropileno (PP) com elastómeros SEBS aproveita o emaranhamento da cadeia molecular para eliminar os adesivos, ao mesmo tempo que obtém resistência à esterilização gama (dose de 25kGy) para pegas de qualidade médica

Melhoria do desempenho

ou seja: os compósitos de elastómeros de nylon (PA66)-TPV apresentam uma resistência excecional à corrosão por óleo/ácido e uma fricção ultra-baixa (μ=1,2). É ideal para invólucros de baterias de alta tensão em veículos eléctricos.

Inovação sustentável

Ou seja, o TPE de base biológica fundido com substratos de PLA proporciona soluções totalmente biodegradáveis. Ao reduzir as emissões de carbono em 50% significa que cumpre os requisitos de compostabilidade industrial da norma EN 13432 - revolucionando os sistemas de embalagem ecológica.

| Substrato | Sobremoldagem | Aplicações típicas | Normas de certificação |

| PP | TPE/SEBS | Pegas médicas, pegas para ferramentas | ISO 10993, FDA 21 CFR |

| ABS | TPU | Capas para telemóveis, braceletes para smartwatches | IEC 60529, RoHS |

| PC | Borracha de silicone líquida (LSR) | Botões transparentes para automóveis, chupetas para bebés | IATF 16949, LFGB |

| Nylon (PA6/PA66) | TPV | Caixas de baterias para automóveis, engrenagens industriais | UL94 V-0, MIL-STD-810G |

| PBT | TPE reforçado com fibra de vidro | Cabos de ferramentas eléctricas, conectores | EN 61340, IEC 60695 |

| PEEK | Borracha de fluorocarbono (FKM) | Sensores aeroespaciais, implantes médicos | ISO 13485, AS9100 |

| Inserções metálicas | TPE/TPU | Punhos de ferramentas eléctricas, dispositivos médicos | ISO 2768, ASTM D638 |

| POM | Elastómero termoplástico (TPE) | Mangas amortecedoras de engrenagens, caixas de instrumentos de precisão | DIN 54800 |

| PPS | Borracha de silicone (VMQ) | Sensores de alta temperatura, componentes do motor | SAE J2460, AMS 3217 |

| PLA | TPE de base biológica | Embalagens ecológicas, produtos biodegradáveis | EN 13432, ASTM D6400 |

Overmolding Vs. Insert Molding Vs. Two-color molding

Overmolding involves injecting one material onto an existing substrate (such as hard plastic or metal). This process is completed in separate steps to form a protective or functional layer. In insert molding, the inserts such as metal or electronic components are placed into the injection mold first. Then, plastic is injected to secure and integrate the inserts. In two-shot molding, a rotating mold is used to inject two different materials in the same cycle.

| Dimensão | Sobremoldagem | Moldagem por inserção | Moldagem a duas cores |

| Process Steps | Two-step injection: Hard core → Soft overmold | Pre-insert placement → Single-shot encapsulation | Dual-shot injection (rotating/sliding mold) |

| Material Combination | Soft-hard bonding (e.g., PP+TPE) | Plastic + metal/insert (e.g., PA66+copper) | Dual-color plastics (e.g., ABS+PC) |

| Equipment Requirements | Standard machine + compatible mold | Standard machine + robot/manual insert placement | Dedicated two-color machine + rotating mold (±0.02mm) |

| Material Interaction | Chemical bonding (thermodynamic compatibility) | Mechanical locking (no chemical bonding) | Physical layering (melting point synchronization) |

| Structural Difference | Layered encapsulation (functional integration) | Insert core (composite reinforcement) | Seamless layering (aesthetic fusion) |

| Custo do molde | $$ | $ | $$$ |

| Production Cycle | 30-60 sec (requires cooling between layers) | 45-90 sec (manual insert placement) | 20-40 sec (automated dual-shot) |

| Typical Products | Tool handles, medical instruments | Automotive connectors, medical electrodes | Dual-color taillights, translucent keyboard keys |

FAQ

How to determine if my product is suitable for Overmolding? What key parameters need to be provided in advance?

We recommend providing the following three categories of parameters for evaluation:

1. Material Compatibility:

Polarity parameters of the rigid substrate (e.g., ABS/PC) and soft material (e.g., TPE/TPU).

Melting point difference (ΔT ≤50°C preferred).

If data is unavailable, we can perform material library matching tests.

2. Structural Feasibility:

Thickness of rigid parts must be ≥1.2mm to withstand secondary molding pressure.

0.3-0.5mm gaps should be reserved in soft material coverage areas to prevent injection molding flash.

3. Functional Requirements:

Mark stress points for anti-slip, sealing, or shock-absorption applications.

Example: Grip areas of medical handles require enhanced bonding strength.

How does First Mold rapidly address delamination during small-batch overmolding production?

Our 48-Hour Closed-Loop Commitment:

Root Cause Analysis:

- If no melting traces at interface → Design flaw (Add snap-fit features or undercuts)

- If incomplete melting layer → Process flaw (Adjust soft material injection temperature to hard material's Tg +15℃)

Soluções:

Three optimization packages: Material substitution/Surface treatment/Structural upgrade

(Example: TPE-V self-bonding material eliminates pretreatment)

Cost Assurance:

- 100% material cost coverage for rework caused by our process errors.

How does First Mold handle precision control for tiny overmolding products like earphone parts?

With rich experience in micro-precision manufacturing, we maintain micron-level accuracy through three key methods:

1. Mold Making

- Super-smooth spark erosion (Ra≤0.02μm)

- High-precision 5-axis cutting

- Sealing surface gap ≤0.005mm

2. Process Control

- Stable injection pressure (≤1% variation)

- Precise temperature control (±0.5℃)

3. Inspection

3D laser scanners (±5μm precision)

X-ray CT scanning

Detects bubbles as small as 0.1mm³

How flexible is your production capacity for sudden order increases (overmolding only)?

We ensure agile capacity expansion through 3 core strategies for overmolding order surges:

1. Equipment Redundancy & Quick-Start Mechanism

- Dedicated Equipment Pool:

12 overmolding-specific injection molding machines (180-2500T clamping force), with 4 strategically reserved machines (33% of total) on standby. - Rapid Changeover Capability:

≤45-minute mold switching (industry average: 2 hours) via preheated hot runners and standardized mold base interfaces.

2. Deep Supply Chain Integration

- Strategic Raw Material Inventory:

3-month safety stock (≈500MT) for high-frequency material combinations (TPE-PP, TPU-ABS). - Supplier Priority Response:

VMI agreements with Covestro and ExxonMobil ensure 72-hour delivery of critical materials (TPE, LSR).

3. Dynamic Capacity Allocation & Smart Scheduling

- AI Capacity Prediction System:

Adjusts production plans using historical data and real-time load analysis. For example: - Pre-allocates backup capacity 2 weeks prior to predicted 50% medical handle order increases

- Automatically prioritizes urgent orders within ≤4 hours

- Shift Flexibility:

Seamless transition from 2-shift to 3-shift operations increases daily output by 50% (100k→150k units).

How to verify the feasibility of Overmolding process with minimal cost during small batch trial production?

We offer a three-stage verification solution:

- 3D printed prototypes: Using hard resin + soft silicone rubber molding, single-unit cost <50 RMB, verifying assembly and tactile experience.

- Soft mold trial production: High-temperature resistant PEI molds with aluminum frames, costs only 20% of steel molds for up to 500 units.

- Mold frame reuse: If insert molds already exist, soft rubber cavities can be added to save 30% of mold development costs.

How to ensure accurate color matching for multi-material overmolding products? what color difference standards are used?

We use a two-step color control system: Preparation:

Match color materials with Pantone guides using precision instruments to create color formulas (max 1.5 color difference).

Real-time check: Use camera systems during production to monitor and adjust colors instantly.

Quality standards: Follow ISO rules - color difference within batches ≤0.8, between batches ≤1.2.