Casa / Servizi di produzione / Servizio di costruzione stampi / Servizio di produzione di stampi a iniezione

Produzione di stampi a iniezione di plastica

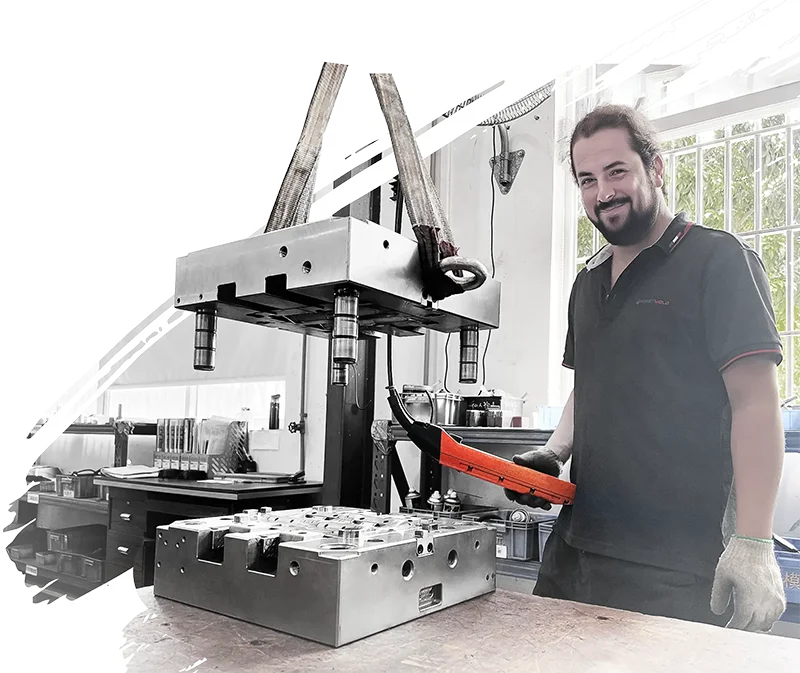

La fabbricazione di stampi a iniezione di plastica è un processo di precisione per la produzione di stampi a iniezione personalizzati. First Mold fornisce soluzioni di stampi a iniezione di alta qualità a livello globale grazie alle sue attrezzature avanzate e al suo team di progettazione.

- Disponibile per utensili rapidi e utensili di produzione.

- Utilizza attrezzature di marchi leader come Haas, GF+ e Makino.

- Raggiunge una precisione di ±0,0254 mm (±0,001″).

- Soluzioni chiavi in mano per stampi a iniezione

Se necessario, possiamo firmare un accordo NDA prima di fornire il preventivo.

Che cos'è la produzione di stampi a iniezione?

La produzione di stampi a iniezione è un processo di precisione che converte materiali come l'acciaio per utensili, l'acciaio temprato e le leghe di alluminio in stampi personalizzati attraverso tecniche di lavorazione e fabbricazione specializzate. L'obiettivo è quello di sfruttare le proprietà uniche di questi materiali per creare strumenti durevoli e ripetibili in grado di produrre parti in plastica di alta precisione. Ciò consente ai progettisti di prodotti non solo di convalidare i prototipi, ma anche di passare alla produzione di massa in milioni di unità.

Fase fondamentale del processo di stampaggio a iniezione, la fabbricazione degli stampi è un passaggio indispensabile nella produzione di parti in plastica, che collega i concetti di progettazione a prodotti tangibili e di grande volume.

Tipi di servizi di produzione di stampi che offriamo

Gli stampi a iniezione che produciamo possono essere classificati in diverse categorie in base a diversi criteri:

Per frequenza di utilizzo:

- Utensili rapidi

Progettato per produzioni rapide e di breve durata, consente di realizzare rapidamente prototipi e test.

- Utensili di produzione

Costruito per la produzione a lungo termine e in grandi volumi, garantisce durata e stabilità durante tutto il processo di produzione.

Per materiale:

- Stampi in alluminio

Preferite per i tempi di lavorazione più rapidi e i costi più bassi, sono adatte a produzioni in volumi ridotti.

- Stampi in acciaio

Scelti per la produzione di grandi volumi grazie alla loro superiore resistenza e longevità.

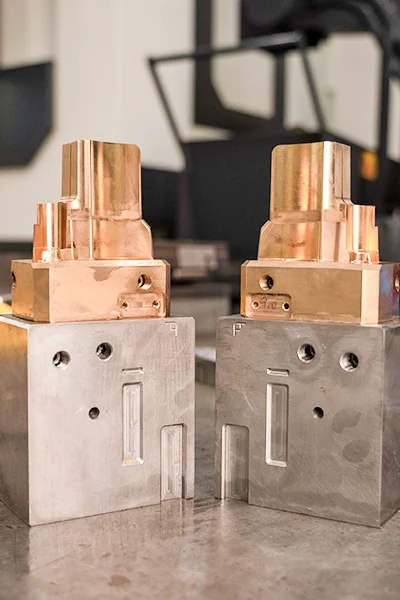

- Stampi in rame berillio

Utilizzato in parti specifiche dello stampo che richiedono proprietà uniche, come la conduttività termica, negli stampi in lega di rame berillio.

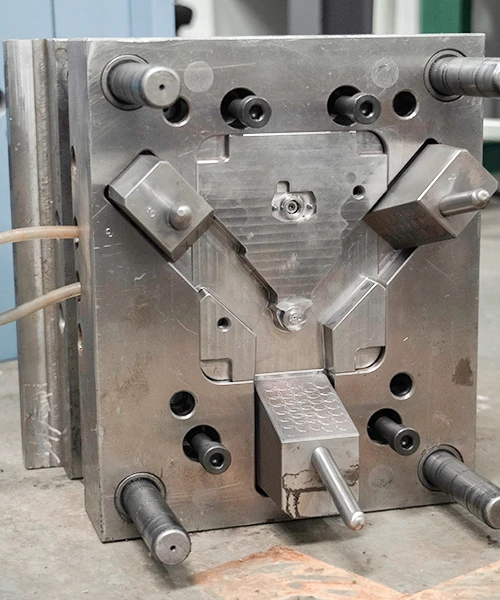

Con il meccanismo di sformatura:

- Stampi a due piastre

Il tipo più semplice e comune, in cui lo stampo si divide in due metà per espellere il pezzo.

- Stampi a tre piastre

Più complessa, consente lo sformaggio automatico e la creazione di pezzi più complessi, con una piastra aggiuntiva per la separazione del sistema di guide e cancelli.

Molti clienti in tutto il mondo hanno fatto produrre vari tipi di stampi da First Mold.

"In qualità di ingegnere di prodotto, avevo bisogno di un partner in grado di gestire sia stampi per prototipi a basso volume che attrezzature per la produzione ad alto volume. Il team di First Mold ha fornito uno stampo in acciaio P20 a più cavità che ha ridotto i tempi di sviluppo di 30%. La loro esperienza nello stampaggio a parete sottile per i nostri dispositivi IoT ha cambiato le carte in tavola: niente più segni di affossamento o problemi di deformazione. Ora stiamo arrivando a 500.000 unità con zero difetti".

Alex Johnson

Ingegnere di prodotto senior

"La gestione di progetti automobilistici richiede stampi in grado di sopravvivere a più di 500k cicli. Gli stampi in acciaio S136 temprato di First Mold per gli alloggiamenti delle nostre batterie EV hanno superato le aspettative. Hanno persino suggerito un progetto di raffreddamento conforme che ha ridotto il tempo di ciclo di 15%. Inoltre, la loro documentazione conforme alle norme ISO ha accelerato i nostri controlli sui fornitori".

Sarah Thompson

Responsabile di progetto

Flusso di lavoro del servizio di costruzione stampi

In First Mold, il nostro flusso di lavoro sistematico per la produzione di stampi garantisce soluzioni di precisione, tipicamente strutturate in sei fasi chiave:

1. Product Analysis & Mold Design

Sulla base della struttura del prodotto, del materiale e dei requisiti del cliente, First Mold conduce un'analisi di fattibilità e una valutazione della fattibilità di produzione (MFA). I nostri progettisti di stampi creano quindi modelli CAD 3D dettagliati e cianografie tecniche 2D per tutti i componenti dello stampo.

2. Selezione del materiale dello stampo

Selezioniamo i materiali (ad esempio, acciaio H13, S136, P20, leghe di alluminio, rame berillio) in base al volume di produzione, allo scopo e al budget. Anche i requisiti di trattamento termico per lo stampo sono valutati in anticipo per migliorare la durata e la longevità.

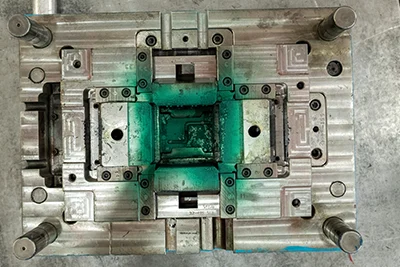

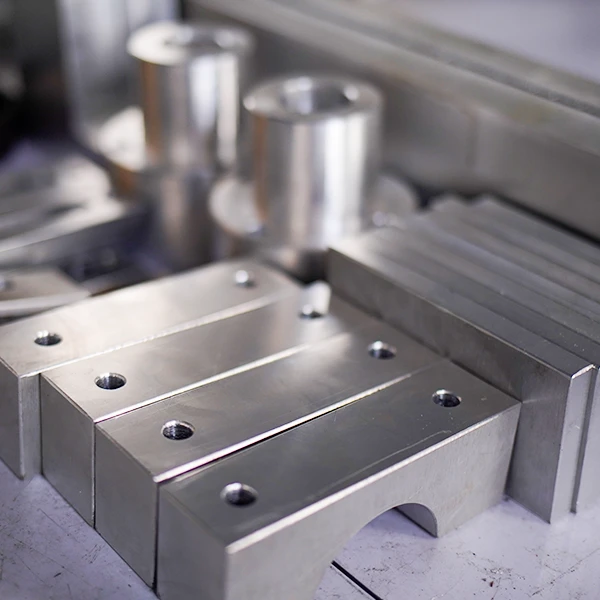

3. Lavorazione di precisione degli stampi

I componenti, come le cavità e le anime, vengono sottoposti a taglio grezzo, fresatura di alta precisione e trattamento superficiale. I processi comprendono la fresatura CNC, la lavorazione a scarica elettrica (EDM) e la tecnologia di taglio a filo di precisione.

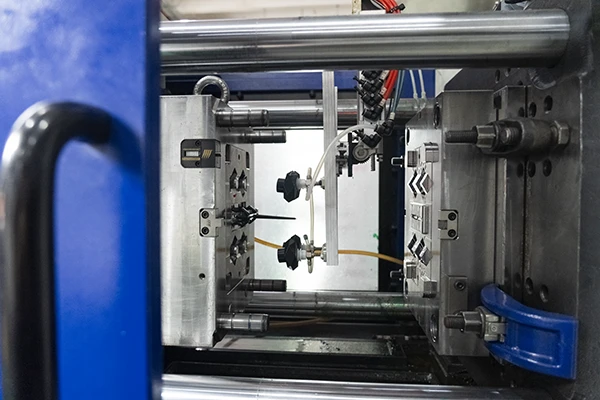

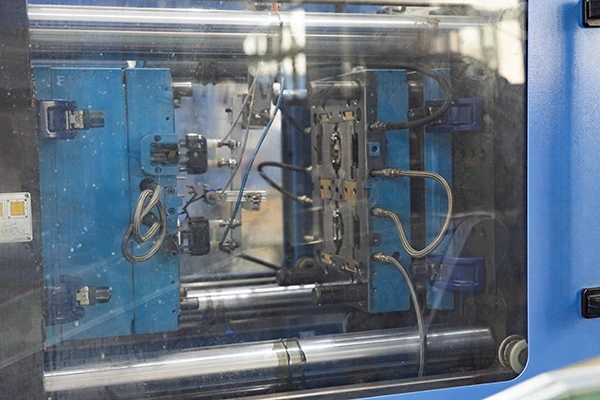

5. Stampaggio di prova e ottimizzazione

Le prove vengono effettuate sulle macchine di stampaggio a iniezione ad alta precisione di First Mold. I parametri vengono registrati, i difetti vengono analizzati e lo stampo viene ottimizzato per garantire una produzione perfetta e la coerenza dei pezzi.

Soluzioni per stampi a iniezione Applicazioni

L'obiettivo finale del servizio di costruzione di stampi a iniezione è la produzione di pezzi stampati a iniezione. Gli stampi prodotti possono essere utilizzati dai clienti per la propria produzione di stampi a iniezione o affidati ai produttori per la produzione di stampi a iniezione.

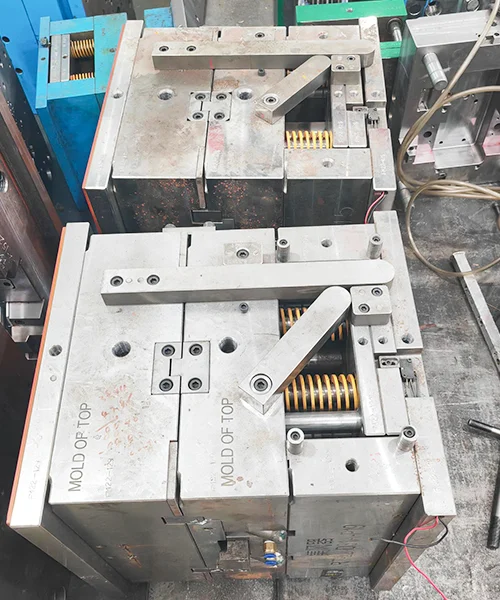

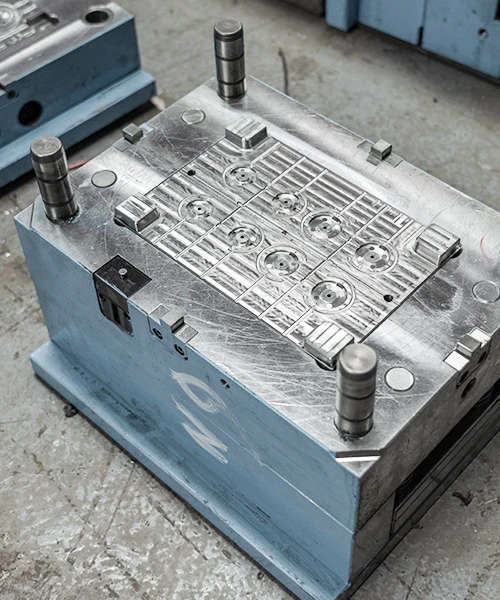

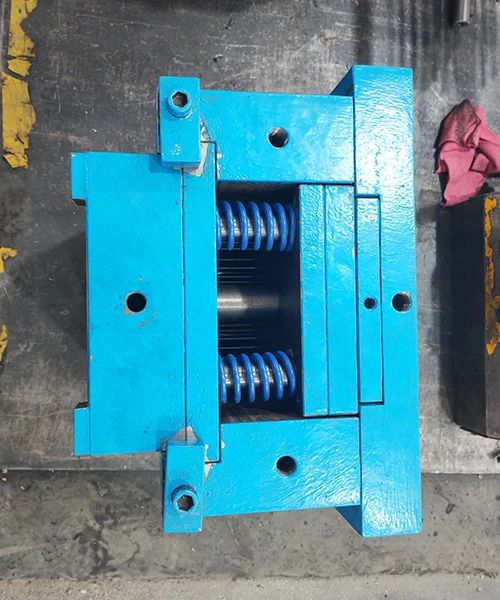

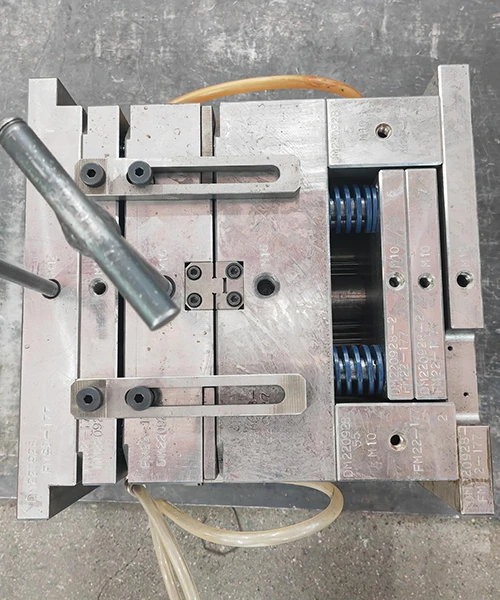

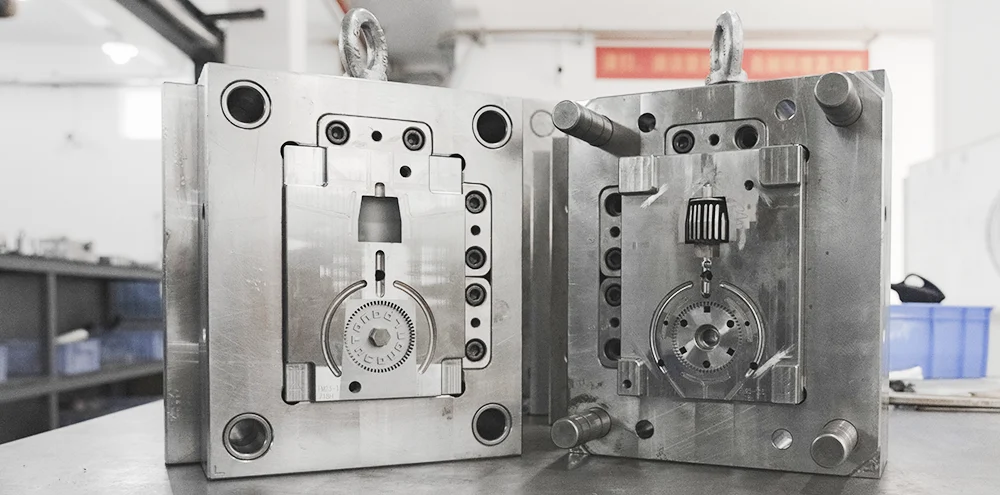

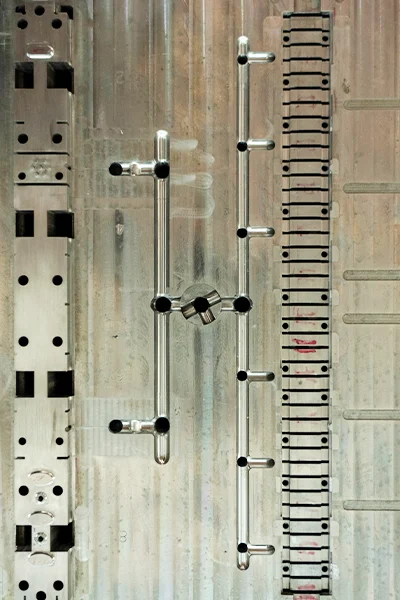

Queste due serie di immagini sono stampi utilizzati nell'industria dei beni di consumo e stampi medici nella loro applicazione finale durante la produzione.

Perché ci distinguiamo

Nella produzione di stampi a iniezione, una fabbrica di stampi a iniezione di qualità deve dare priorità alla riduzione dei costi per i propri clienti. Noi di First Mold comprendiamo appieno questo principio grazie alle nostre collaborazioni con i clienti. Implementando strategie innovative per ottimizzare l'efficienza produttiva e l'uso dei materiali, aiutiamo costantemente i clienti a ridurre le spese di produzione. Questo impegno nell'ingegneria del valore è proprio il motivo per cui ci siamo assicurati una posizione tra i primi 10 leader del settore.

Reattività del servizio globale

Caso: Consegna multinazionale collaborativa per un marchio globale di elettronica di consumo

Punti salienti:

Fabbrica in Cina + centro tecnico in Cina + fabbrica in Messico collaborazione raggiunta Tasso di errore 0% nella realizzazione di progetti transfrontalieri.

Assistenza multilingue 7×24 ha ridotto il tempo medio di risoluzione dei problemi dei clienti a <4 ore (media del settore: 12 ore).

Technological Innovation & Efficiency Gains

Caso: Ottimizzazione dello stampo ad iniezione dell'alloggiamento della radio per un marchio globale di elettrodomestici

Sfide:

La tecnologia proprietaria di progettazione delle guide ha accorciato tempo del ciclo di iniezione da 45 a 32 secondi (miglioramento di 28,9%).

Riduzione del tasso di difettosità dei prodotti da Da 3,2% a 0,8%, salvando il cliente $800.000 all'anno nei costi di rilavorazione.

Soluzioni su misura per il settore

Caso: Sviluppo di stampi in nuovi materiali leggeri per un produttore di UAV (droni)

Innovazioni:

40% riduzione del peso dello stampo utilizzando materiali avanzati e strutture composite, incrementando l'efficienza produttiva dei clienti grazie a 25%.

Miglioramento della resa del prodotto da Da 88% a 97%riducendo le perdite annuali di rottami di $350,000.

Consegna rapida

Caso: Produzione di massa di emergenza di stampi per alloggiamenti di batterie per un produttore di veicoli a nuova energia

Risultati:

Ciclo di consegna ridotto da Da 90 giorni a 55 giorni attraverso design modulare + ingegneria parallela.

Ha permesso al cliente di lanciare i prodotti 1,5 mesi in anticipo rispetto alla tabella di marcia, assicurando Crescita della quota di mercato dell'8% nel primo trimestre di vendita.

Officina e reparto di produzione di stampi a iniezione

Tecniche avanzate di fabbricazione degli stampi e produzione di componenti chiave

I centri CNC a 5 assi eseguono lavorazioni di livello micron (±0,005 mm) per basi di stampi e set di anime/cavità.

Sistemi di lavorazione CNC multiasse

Precision milling, turning & grinding for complex geometries

| Fresatura ad alta velocità dell'acciaio P20/S136 |

| Tornitura dura (HRC62+) per componenti pre-temprati |

| Rettifica superficiale con finitura <Ra0,2μm |

EDM (Lavorazione a scarica elettrica)

Creazione di dettagli intricati attraverso l'erosione controllata delle scintille

| Elettroerosione ad affondamento: Formatura di sottosquadri e microfori (tolleranza di 0,1 mm) |

| Elettroerosione a filo: Taglio di acciai temprati (fino a HRC65) con precisione di ±0,002 mm |

| Sistemi di cambio elettrodi automatizzati 24/7 |

Ingegneria integrata delle superfici

Combining polishing, texturing & coating

| Lucidatura a specchio (standard SPI-A1) |

| Texture personalizzate (standard VDI 3400/VDA) |

| Rivestimenti DLC/TiN per la resistenza all'usura |

Tecniche avanzate di fabbricazione degli stampi e produzione di componenti chiave

I nostri stampi a iniezione sono in genere fabbricati utilizzando processi di lavorazione CNC o EDM (Electrical Discharge Machining). I componenti realizzati per questi stampi comprendono:

- Produzione di basi per stampi

- Realizzazione di anime e cavità

- Sistemi di scorrimento e sollevamento

- Inserti personalizzati e componenti a caldo

- Perno di guida dello stampo a iniezione

- Boccola di guida dello stampo a iniezione

- Perno di espulsione dello stampo a iniezione

- Corridore per stampi a iniezione

- Sistema di raffreddamento per stampi a iniezione

Struttura strategica in Messico: Accelerazione della produzione di stampi per il Nord America

Oltre alla base in Cina, il nostro stabilimento messicano di Silao sta ridefinendo gli standard della produzione di stampi a iniezione per il mercato nordamericano. Posizionato strategicamente per ridurre al minimo i tempi di consegna e i costi logistici, lo stabilimento è specializzato in attrezzaggio rapidoUna soluzione rivoluzionaria per le aziende che cercano velocità, precisione ed efficienza economica.

Cosa possiamo fare?

DFM

Analisi del flusso dello stampo

Progettazione di stampi

Produzione rapida di utensili

Produzione di stampi ad alto volume

Strumenti per lo stampaggio a inserti

Soluzioni per stampi a più cavità

Sistemi di stampaggio a canale caldo

Utensili in alluminio

Texturing

Finitura delle superfici

Prova di muffa

Manutenzione della muffa

Riparazione della muffa

Ristrutturazione degli stampi

Design del cancello

Ottimizzazione della linea di separazione

Assemblaggio dello stampo

Tempi di consegna più brevi

Vicinanza ai principali centri di produzione negli Stati Uniti e in Canada.

Costi inferiori

Riduzione delle spese di trasporto e ottimizzazione dell'efficienza produttiva.

Innovazione rapida

Accelerate il vostro time-to-market con stampi di alta qualità pronti in tempi record.

Capacità scalabile

Sono accettabili sia stampi per prototipi singoli sia stampi per la produzione di grandi volumi.

- Consigliato

FAQ

Quali materiali sono comunemente utilizzati nella produzione di stampi a iniezione?

Gli stampi a iniezione sono comunemente realizzati con i seguenti materiali, scelti in base ai requisiti di produzione, alla complessità del pezzo e a considerazioni di costo:

1. Acciaio per utensili

P20: Acciaio pre-temprato per produzioni di medio volume (ad esempio, beni di consumo).

H13: Acciaio resistente al calore per materie plastiche ad alta temperatura (ad esempio, resine ingegneristiche).

S136/S-STAR: Acciaio resistente alla corrosione per stampi ottici/medicali che richiedono finiture a specchio.

2. Alluminio

7075/6061: Utilizzato per la prototipazione rapida o la produzione di bassi volumi grazie alla lavorazione più rapida e al costo inferiore.

3. Acciaio inossidabile

420/440C: Ideale per superfici lucide o ambienti corrosivi (ad esempio, stampi in PVC).

4. Rame berillio

Utilizzato per inserti in aree ad alto calore per migliorare l'efficienza di raffreddamento.

5. Acciaio temprato

NAK80/NAK55: Per stampi di alta precisione e di lunga durata (ad esempio, settore automobilistico/elettronico).

La vostra fabbrica offre servizi post-vendita o di manutenzione per gli stampi a iniezione che producete?

Sì, i produttori di stampi affidabili forniscono in genere un'assistenza post-vendita completa e servizi di manutenzione per garantire le prestazioni dello stampo a lungo termine e la soddisfazione del cliente. Ecco cosa ci si può aspettare:

1. Periodo di garanzia

Copertura standard: La maggior parte delle fabbriche offre un Garanzia 12-24 mesi contro i difetti di materiale o di lavorazione.

Ambito di applicazione: Riparazioni o sostituzioni gratuite per problemi come usura prematura, perdite del sistema di raffreddamento o errori di allineamento.

2. Servizi di manutenzione

Manutenzione preventiva:

Ispezioni, pulizia e lubrificazione regolari per prolungare la durata degli stampi.

Esempio: Sostituzione dei perni di espulsione usurati o lucidatura delle cavità per mantenere la finitura superficiale.

Riparazioni correttive:

Riparazione dei danni causati da un uso improprio (ad esempio, nuclei rotti, superfici graffiate).

Costo: Spesso viene fatturato a ore o come tariffa forfettaria dopo la garanzia.

3. Assistenza tecnica

Risoluzione dei problemi: Guida a distanza per problemi come la deformazione dei pezzi o il flash.

Ottimizzazione: Regolazione delle dimensioni delle porte o dei canali di raffreddamento per migliorare i tempi di ciclo.

4. Fornitura di parti di ricambio

Disponibilità: Le fabbriche conservano i componenti critici (ad esempio, inserti, cursori, riscaldatori).

Tempi di consegna: Parti standard spedite entro 3-5 giorniI pezzi personalizzati possono richiedere più tempo.

5. Aggiornamenti e retrofit

Aggiornamenti dei materiali: Passaggio all'acciaio temprato per le plastiche ad alta abrasione.

Integrazione dell'automazione: Aggiunta della robotica per un'espulsione più rapida dei pezzi.

Quali qualifiche e certificazioni possiede la vostra fabbrica di stampi a iniezione?

First Mold, in qualità di fabbrica di stampi a iniezione top 10, è pienamente accreditata con gli standard internazionali di qualità e ambientali Siamo in possesso della certificazione ISO 9001 per la gestione della qualità e ISO 14001 per la gestione ambientale Siamo inoltre conformi agli standard specifici del settore e ci sottoponiamo a regolari audit di terze parti Queste certificazioni e qualifiche sono la prova del nostro impegno a fornire soluzioni di stampi a iniezione precise, affidabili e di alta qualità

Come fa la vostra fabbrica a garantire che la qualità degli stampi a iniezione soddisfi i requisiti dei clienti?

Assicuriamo l'alta qualità di ogni stampo attraverso una sistema di controllo qualità completo e tecnologie leader del settore. Ecco come fare:

1. Garanzia di qualità nella fase di progettazione

Prima la simulazione:

Utilizziamo software come Moldflow e AutoForm per eseguire analisi del flusso e simulazione dello stressprevedendo e ottimizzando in anticipo problemi come il riempimento, il raffreddamento e la deformazione.

Revisione del DFM (Design for Manufacturing):

Collaboriamo con i clienti per ottimizzare la progettazione dei prodotti, riducendo i potenziali difetti (ad esempio, spessore non uniforme delle pareti, segni di affondamento).

2. Controllo dei materiali e dei processi

Certificazione del materiale:

Utilizziamo solo acciai per stampi certificati ISO (ad esempio, ASSAB, Buderus), con rapporti sui materiali (durezza, composizione) forniti per ogni lotto.

Lavorazione di precisione:

Utilizziamo attrezzature di alta precisione come il CNC a 5 assi (precisione ±0,005 mm) e l'elettroerosione a specchio (rugosità superficiale Ra<0,1μm).

3. Ispezione dell'intero processo

Ispezione in corso d'opera:

Le dimensioni chiave vengono controllate con una CMM (macchina di misura a coordinate) dopo i passaggi critici (tolleranza ±0,01 mm).

Ispezione della qualità della superficie:

La rugosità della superficie viene misurata con l'interferometria a luce bianca per garantire Ra≤0,02μm (standard di grado medico).

4. Test e convalida dello stampo

Registrazione completa dei parametri:

Durante le prove, monitoriamo la pressione di iniezione, la temperatura e il tempo di ciclo, generando rapporti per l'approvazione del cliente.

Simulazione della produzione di massa:

Gli stampi sono sottoposti a 5.000 cicli continui per verificarne la durata e la stabilità (assenza di inceppamenti o deformazioni).

5. Certificazione e standardizzazione

Certificazione del sistema:

Siamo certificati secondo i sistemi di gestione della qualità ISO 9001:2015 e IATF 16949 (industria automobilistica).

Documentazione rintracciabile:

Ogni stampo viene fornito con una documentazione completa (disegni di progetto, dati di ispezione, registri di manutenzione).

6. Follow-up post-vendita

Garanzia gratuita:

Offriamo una garanzia di 12-24 mesi che copre i difetti di materiale e di lavorazione.

Risposta rapida:

L'assistenza tecnica a distanza o in loco viene fornita entro 48 ore, mentre i pezzi di ricambio per le riparazioni di emergenza sono disponibili entro 72 ore.

Qual è il tempo tipico di realizzazione di un progetto di stampo a iniezione personalizzato?

La nostra tempistica di consegna degli stampi inizia dal momento in cui confermate l'ordine e iniziamo la progettazione dello stampo e si estende fino alla prima fase di prova.

Per l'attrezzaggio rapido, in genere completiamo il processo entro 7 giorni, mentre per gli stampi di produzione la tempistica è solitamente di 30-45 giorni. Poiché gli stampi di produzione richiedono più tempo per essere completati, il nostro team manterrà una stretta comunicazione con voi per garantire che le vostre esigenze siano soddisfatte.

Prima della prima prova ufficiale, effettuiamo prove interne. Inoltre, intraprenderemo altre 2-3 prove per identificare ed eliminare efficacemente i potenziali difetti di stampaggio a iniezione che potrebbero verificarsi durante la produzione.

Cosa succede se sono necessarie modifiche dopo l'inizio della produzione dello stampo a iniezione?

Siamo consapevoli che possono essere necessarie modifiche anche dopo l'inizio della produzione. Il nostro team valuterà tempestivamente le modifiche richieste e discuterà l'impatto sui costi e sulla tempistica, quindi attuerà adeguamenti controllati per garantire che lo stampo finale mantenga la sua precisione e qualità, riducendo al minimo le interruzioni della tempistica del progetto.