Startseite / Fertigungsdienstleistungen / Formenbau-Service / Service für den schnellen Werkzeugbau

Rapid Tooling Herstellung

Wenn Sie so schnell wie möglich Markttests durchführen müssen, ist Rapid Tooling die beste Wahl.

Rapid Tooling und das anschließende Rapid Injection Molding ergänzen sich gegenseitig und können für Sie Teile in einem Wettlauf mit der Zeit herstellen. Sie erhalten ein umfassendes Verständnis der Kosten, der Materialien, der Struktur, des Aussehens und der Marktresonanz des Produkts, das Sie mit Rapid Molds entworfen haben.

Was ist ein Rapid Tooling?

Rapid Tooling (auch Prototypenwerkzeugbau, Brückenwerkzeugbau, Soft Tooling oder Kleinserienwerkzeugbau genannt) hilft Ihnen, Produkte schnell und kostengünstig zu testen. Sie eignen sich perfekt für die Kleinserienproduktion (die Kosten sind 60%-80% geringer als bei Formen für die Massenproduktion). Man nutzt sie, um Produktfunktionen zu prüfen, Entwürfe zu überprüfen, Strukturen zu verbessern und Kosten zu berechnen. Während des Prozesses können die gewonnenen Daten dabei helfen, den Plan für die Großserienproduktion fertigzustellen.

Im Gegensatz zu Produktionswerkzeugen haben Rapid Toolings eine kürzere Lebensdauer (in der Regel 100-10.000 Spritzzyklen). Sie bieten jedoch kürzere Vorlaufzeiten (5-28 Tage) und lassen sich leicht an Designänderungen anpassen. Sie sparen Zeit und Geld, verringern das Risiko und eignen sich am besten für Prototypentests, die Herstellung von Zwischenprodukten und Kleinserienbestellungen in den meisten Branchen.

Was kann das Rapid Tooling von First Mold für Ihr Design leisten?

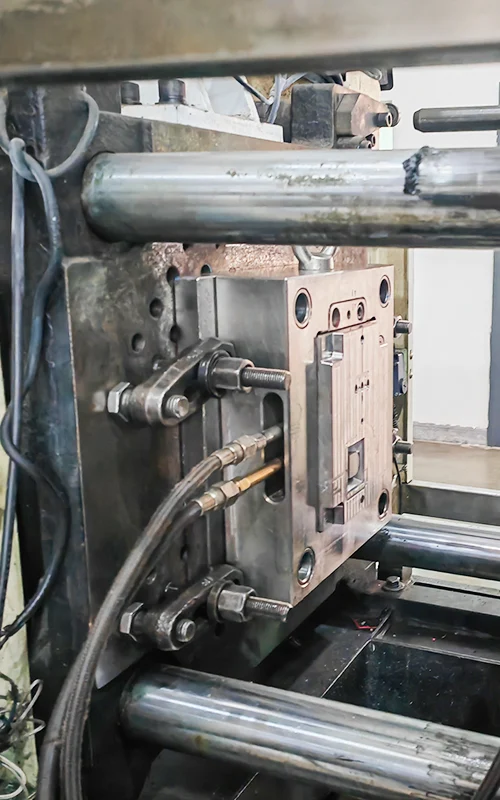

Für Kunden, die bereits über eine Gießereiausrüstung verfügen, bieten wir auch Lösungen an, die nur auf die Herstellung von Werkzeugen ausgerichtet sind. Mit den hauseigenen 5-Achsen-CNC-Maschinen, der EDM-Ausrüstung und den Werkstätten für den Formenbau von First Mold sind die von uns hergestellten Schnellformwerkzeuge die beste Wahl für Sie.

Volle Kontrolle im eigenen Haus, 0 Outsourcing-Risiken

- Die fortschrittliche 5-Achsen-CNC- und EDM-Einheit gewährleistet die 100%-Produktion im eigenen Haus. Keine Verzögerungen oder Fehler von Drittanbietern.

- Optimieren Sie gemeinsam den Formenbau und die Formparameter. Keine Schuldzuweisungen zwischen externen Lieferanten.

Präzision und Langlebigkeit, beides verbessert

- 5-Achsen-CNC-Bearbeitung gepaart mit CMM-Prüfung erreicht branchenführende Präzision von ±0,02 mm

- Verlängern Sie die Lebensdauer der Form auf 10.000+ Zyklen mit TiN-Beschichtungen oder H13-Werkzeugstahl.

Transparente Preisgestaltung, keine versteckten Kosten

- Die Kosten basieren auf der Komplexität der Form (Schieber, Auswerferstifte usw.) und bieten 15%-20% Einsparungen gegenüber den Wettbewerbern.

- Optimieren Sie Entwürfe im Vorfeld mit DFM-Berichten (Design for Manufacturability), um Revisionen zu minimieren.

Wann man sich für Rapid Tooling entscheidet: Rapid Tooling vs. Produktionswerkzeugbau

Rapid Tooling und Produktionswerkzeugbau sind komplementäre Lösungen. Ihre Wahl sollte von der Produktentwicklungsphase, dem Budget und dem Volumenbedarf abhängen. Im Folgenden finden Sie einen kurzen Vergleich, der Ihnen bei Ihrer Entscheidung helfen soll.

| Schlüsselfaktor | Rapid Tooling | Werkzeuge für die Produktion |

| Bühne | Prototyping, Kleinserien, Markttests | Massenproduktion (10.000+ Einheiten) |

| Form Kosten | 1,000-20,000 | 20,000-100,000 |

| Vorlaufzeit | 5-28 Tage | 8-16 Wochen |

| Lebensdauer der Form | 100-10.000 Zyklen | 100.000-1.000.000+ Zyklen |

| Flexibilität bei der Gestaltung | Hoch (einfache Einstellung von Tor/Kühlung) | Gering (kostspielige Änderungen) |

Typische Szenarien für Rapid Tooling:

- Testen eines neuen Produkts: Testen Sie 50-500 funktionale Prototypen innerhalb von 3 Wochen.

- Häufige Designänderungen: Häufige Anpassungen (z. B. Aufrüstung der Unterhaltungselektronik).

- Vermeiden Sie Overstock: Produzieren Sie 1.000-5.000 Einheiten, um das Risiko von Überbeständen zu vermeiden.

Typische Szenarien für die Produktion von Werkzeugen:

- Massenproduktion: Kosteneffizienz durch Skalierung auf über 100.000 Einheiten.

- Hohe Präzision/Haltbarkeit: Automobilteile oder Formen für medizinische Geräte, die eine extreme Langlebigkeit erfordern.

- Langfristige Nachfrage: Stabile Aufträge mit einer Laufzeit von mehr als 3 Jahren (z. B. Haushaltsgerätekomponenten).

Ein gutes Rapid Tooling kann mehrere Überprüfungen zulassen

Rapid Tooling Herstellungsprozess

In 4 Schritten können Sie ein hochwertiges Prototypenwerkzeug herstellen.

1. 3D-Modell-Upload & DFM-Überprüfung

Laden Sie Ihre 3D-Konstruktionsdatei hoch. Unsere Ingenieure erstellen innerhalb von 48 Stunden einen DFM-Bericht. Sie weisen auf Probleme wie ungleiche Wandstärken oder unzureichende Entformungswinkel hin.

2. Formenbau und CNC/EDM-Bearbeitung

Anpassen der Formstruktur (Trennlinien, Anschnitte, Kühlkanäle). 5-Achsen-CNC-Maschinen und EDM-Maschinen stellen Kern/Hohlraum in 3-7 Tagen mit einer Präzision von ±0,03 mm her.

3. Oberflächenpolieren & Montage

Polieren von Oberflächen (Hochglanz oder Textur), Entgraten von Teilen und Montieren von Formen in Werkstätten. Kritische Abmessungen werden mit CMM mit einer Toleranz von ≤0,02 mm überprüft.

- Empfohlen

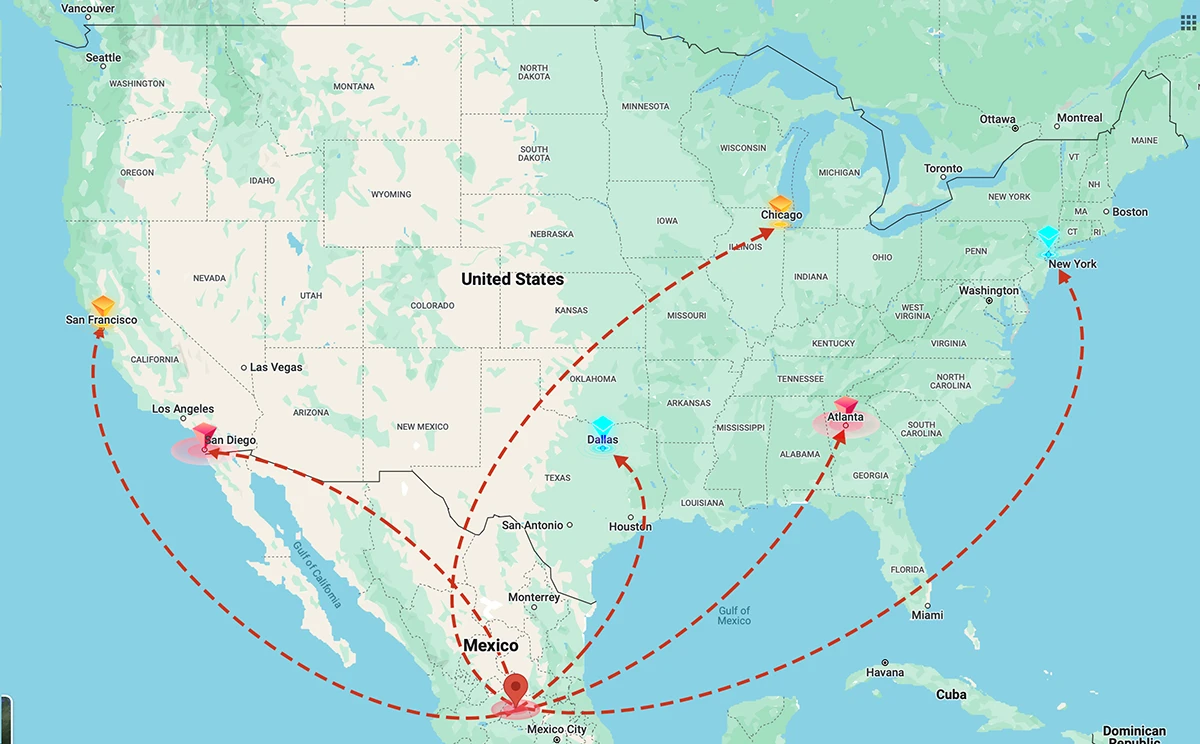

Mexikanischer Rapid Tooling Service für nordamerikanische Einkäufer

Rapid Tooling bei Firstmold ist kostengünstig und zeitsparend, und Sie können Unzulänglichkeiten im Design rechtzeitig vor der Massenproduktion feststellen, so dass das technische F&E-Personal das Problem visuell überprüfen und dann Korrekturen an den Zeichnungen vornehmen kann, um die Lebensdauer des Produktionswerkzeugs zu verbessern.

Unser Rapid Tooling Dienstleistungen sind für Kunden auf der ganzen Welt bestimmt. Unseren nordamerikanischen Kunden empfehlen wir dringend, ihre Bestellungen über unser Standort Mexiko.

Schnell

Leicht zu ändern

SchnellEinfach zu beschaffende Materialien

Verfügbare Oberflächenausführungen

Rapid Tooling Materialien

Aluminium-Formen (6061/7075)

Dies ist ideal für Kleinserien (100-5.000 Teile) wie Gehäuse für Unterhaltungselektronik oder Prototypen für die Automobilindustrie. First Mold verwendet 5-Achsen-CNC-Bearbeitung für schnellere Durchlaufzeiten (5-15 Tage).

Stahlformen (P20/H13)

Es ist für 10.000+ Zyklen in anspruchsvollen Anwendungen (medizinische Geräte, Steckverbinder) ausgelegt. Mit TiN-Beschichtungen verbessert, um Verschleiß zu widerstehen und Ausfallzeiten zu reduzieren.

Materialien für das Schnellspritzgießen: Was wir produzieren können

Das Schnellspritzgießen beruht auf Formen, die mit Rapid-Tooling-Technologien hergestellt werden. Dieser nahtlose Prozess ermöglicht schnelle Materialtests und die Produktion von Kleinserien.

- ABS: Langlebige Gehäuse (z. B. Smartwatch-Gehäuse).

- PP: Scharniere, Lebensmittelbehälter.

- TPU: Weiche Griffe (z. B. Kopfhörer-Ohrpolster).

- PC: Transparente Abdeckungen (z. B. LED-Diffusoren).

- POM: Zahnräder, gleitende Teile.

- PEEK: Ventile für die Luft- und Raumfahrt, Druckmittler.

- Nylon: Funktionsprototypen (z. B. Drohnenarme).

- PEI: Medizinische sterilisierbare Tabletts.

- PA: Zahnräder, Lager, Konstruktionsteile

- PMMA: Lichtleiter, Linsen, Displays

- PS: Einweg-Besteck, Laborgeräte

Die Anwendungsszenarien des Rapid Tooling

Elektronikindustrie

Fall:

- Kundenbedürfnisse: Lieferung von 500 Testeinheiten in 3 Wochen, Budget unter $6000.

- Lösung: Aluminium-Werkzeuge (Kosten: $4000) + schnelles Gießen.

- Ergebnisse: Auslieferung in 18 Tagen, 98% fehlerfrei, 30% Werkzeugkosten eingespart.

Auto-Komponenten

Fall:

- Schmerzpunkt: Die Produkteinführung erfolgte in 8 Wochen.

- Lösung: Additive Fertigung von Werkzeugen + Kleinserienproduktion.

- Ergebnisse: Fertigstellung der Konstruktion bis zur Montage in 6 Wochen, 75% billiger als gehärtete Stahlformen.

Ausrüstung für das Gesundheitswesen

Fall:

- Kritische Anforderungen: ±0,05 mm Toleranz, medizinisches PC-Material.

- Lösung: Werkzeuge aus gehärtetem Stahl (H13) + CNC-Präzisionsbearbeitung.

- Ergebnisse: 100% Erstzulassung, Lebensdauer von über 100.000 Einspritzzyklen.

Industrielle Maschinen

Fall:

- Herausforderung: Dünnwandiges Design (0,8 mm) führte zu Verformungen; 3 fehlgeschlagene Versuche mit Standardwerkzeugen.

- Lösung: Optimiertes Kühlkanallayout + 5 Probeläufe zur Parameterabstimmung.

- Ergebnisse: Der Ertrag der Massenproduktion stieg von 70% auf 95%.

Rapid Tooling Fallgalerie

Rapid Tooling FAQ

Welche Dateitypen akzeptieren Sie für den Formenbau?

Wir akzeptieren: STEP (.stp), IGES (.igs) und SolidWorks (.sldprt) Dateien.

Beste Wahl: Verwenden Sie STEP-Dateien. Sie enthalten vollständige 3D-Daten für eine reibungslose Bearbeitung.

Vermeiden Sie: PNG JPG-Dateien. Wir brauchen 3D-Dateien.

Brauchen Sie Hilfe? Senden Sie Ihre Datei. Wir prüfen sie kostenlos innerhalb von 24 Stunden.

Wie viele Teile können mit einer Schnellform hergestellt werden?

Aluminium-Formen: 1.000-5.000 Kunststoffteile (z. B. Handyhüllen, 300g PP-Material).

Stahlformen: 10.000-50.000+ Zyklen (z.B. medizinische Spritzenteile, PEEK-Material).

3D-gedruckte Gussformen: 50-300 Zyklen (z. B. Prototypen aus Silikonkautschuk).

Tipp: Ein höherer Einspritzdruck (über 80MPa) verringert die Lebensdauer der Form um 20-30%.

Was ist, wenn meine Teile komplexe Geometrien haben?

Wir behandeln:

- Hinterschneidungen (z. B. Einrastlaschen).

- Dünne Wände (0,5 mm dick, wie Drohnenarme).

- Mikro-Strukturen (Ra 0,8μm Hochglanzoberflächen).

Lösungen:

- Verwenden Sie 3D-gedruckte Formen (SLS/MJF-Technologie) für eine Toleranz von ±0,15 mm.

- Hinzufügen von Seitengleitern zu Aluminium-/Stahlformen (kostet 15% extra).

Beispiel: Herstellung von 200 Nylon-Zahnrädern mit 0,6 mm Zähnen in 10 Tagen.

Bieten Sie weltweiten Versand an?

Ja! Wir versenden in über 50 Länder mit DHL/FedEx.

Kosten inklusive: Formverpackung und Grundversicherung.

Lieferfrist:

- Asien: 1-3 Tage.

- Europa/USA: 3-5 Tage.

- Nach dem Versand wird ein Link zur Sendungsverfolgung gesendet.

Hilfe für den Zoll: Bereitstellung von HS-Codes und Handelsrechnungen.

Wie genau sind Schnellabdrücke?

Standard-Präzision: ±0,05mm (für die meisten ABS/PC-Teile).

Hohe Präzision: ±0,02mm (Stahlformen mit EDM-Finish, z. B. Steckerstifte).

Wie wir das machen:

- Überprüfung der Formen mit CMM-Maschinen (Mitutoyo Crysta-Apex).

- Führen Sie 5 Testaufnahmen durch, um die Abmessungen zu überprüfen.

Daten98% von Schimmelpilzen bestehen die mittlere Toleranz nach ISO 2768.