Startseite / Fertigungsdienstleistungen / Formenbau-Service / Spritzgussformenbau Service

Herstellung von Kunststoff-Spritzgussformen

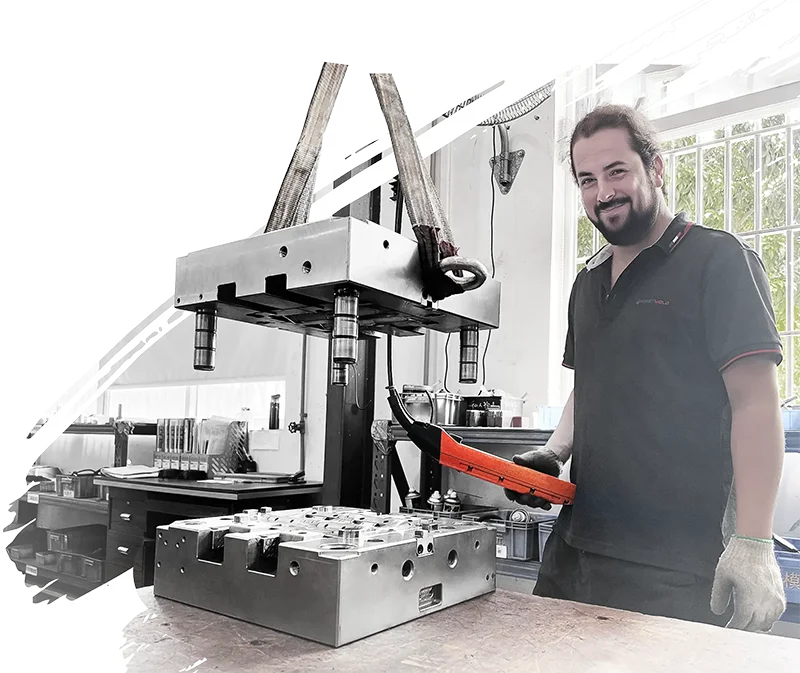

Der Kunststoff-Spritzgussformenbau ist ein Präzisionsverfahren zur Herstellung kundenspezifischer Spritzgussformen. First Mold bietet mit seinen fortschrittlichen Anlagen und seinem Formenbau-Team weltweit hochwertige Lösungen für Spritzgussformen.

- Verfügbar für Rapid Toolings und Produktionswerkzeuge.

- Verwendet führende Markengeräte wie Haas, GF+ und Makino.

- Erzielt eine Genauigkeit von ±0,0254mm (±0,001″).

- Schlüsselfertige Lösungen für Spritzgussformen

Bei Bedarf können wir eine NDA-Vereinbarung unterzeichnen, bevor wir den Kostenvoranschlag erstellen.

Was ist die Herstellung von Spritzgussformen?

Der Spritzgussformenbau ist ein Präzisionsverfahren, bei dem Materialien wie Werkzeugstahl, vorgehärteter Stahl und Aluminiumlegierungen durch spezielle Bearbeitungs- und Fertigungstechniken in kundenspezifische Formen umgewandelt werden. Im Kern geht es darum, die einzigartigen Eigenschaften dieser Materialien zu nutzen, um dauerhafte, wiederholbare Werkzeuge zu schaffen, mit denen hochpräzise Kunststoffteile hergestellt werden können. Auf diese Weise können Produktdesigner nicht nur Prototypen validieren, sondern auch die Massenproduktion in Millionenstückzahlen erreichen.

Als grundlegender Schritt des Spritzgussverfahrens ist die Formherstellung ein unverzichtbarer Schritt bei der Herstellung von Kunststoffteilen, der eine Brücke zwischen Designkonzepten und greifbaren, großvolumigen Produkten schlägt.

Wir bieten verschiedene Arten von Dienstleistungen im Formenbau an

Die von uns hergestellten Spritzgussformen lassen sich anhand verschiedener Kriterien in mehrere Kategorien einteilen:

Nach Verwendungshäufigkeit:

- Rapid Tooling

Konzipiert für schnelle Kleinserienproduktionen, die ein schnelles Prototyping und Testen ermöglichen.

- Werkzeuge für die Produktion

Sie sind für die langfristige Herstellung hoher Stückzahlen ausgelegt und gewährleisten Langlebigkeit und Stabilität während des gesamten Produktionsprozesses.

Nach Material:

- Aluminium-Formen

Sie werden wegen ihrer kürzeren Bearbeitungszeit und niedrigeren Kosten bevorzugt und eignen sich für kleinere Produktionsmengen.

- Stahlformen

Aufgrund ihrer überragenden Haltbarkeit und Langlebigkeit werden sie für die Großserienproduktion ausgewählt.

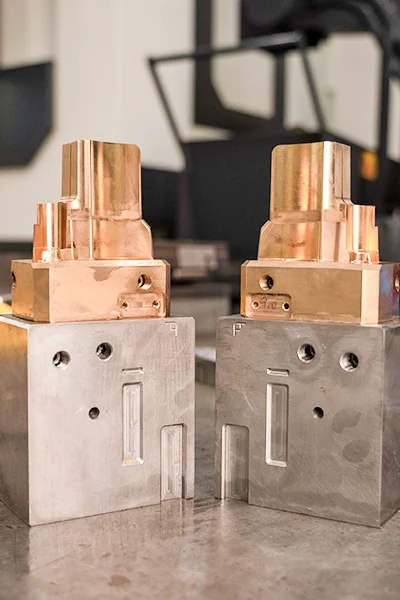

- Beryllium-Kupfer-Formen

Wird in bestimmten Teilen der Form verwendet, die besondere Eigenschaften erfordern, wie z. B. Wärmeleitfähigkeit, in berylliumkupferlegierten Formen.

Durch Entformungsmechanismen:

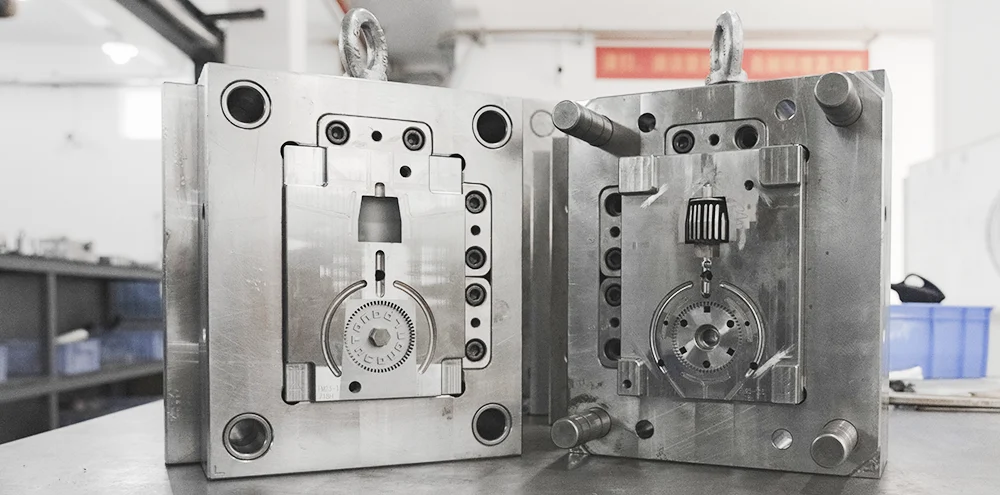

- Zwei-Platten-Formen

Der einfachste und häufigste Typ, bei dem sich die Form in zwei Hälften teilt, um das Teil auszuwerfen.

- Drei-Platten-Formen

Komplexere Ausführung, die eine automatische Entformung und die Herstellung komplizierterer Teile ermöglicht, mit einer zusätzlichen Platte zur Trennung von Anguss- und Angusssystem.

Viele Kunden weltweit haben bei First Mold verschiedene Arten von Formen herstellen lassen.

"Als Produktingenieur brauchte ich einen Partner, der sowohl Prototypenformen in kleinen Stückzahlen als auch Produktionswerkzeuge in großen Stückzahlen herstellen konnte. Das Team von First Mold lieferte ein P20-Stahlwerkzeug mit mehreren Kavitäten, das unsere Entwicklungszeit um 30% verkürzte. Das Fachwissen des Teams im Bereich des Dünnwandgusses für unsere IoT-Geräte war ein entscheidender Faktor - keine Einfallstellen oder Verformungsprobleme mehr. Jetzt skalieren wir auf 500.000 Einheiten ohne Fehler.

Alex Johnson

Leitender Produktingenieur

"Das Management von Automobilprojekten erfordert Formen, die 500k+ Zyklen überstehen. Die Formen aus gehärtetem S136-Stahl von First Mold für unsere EV-Batteriegehäuse haben die Erwartungen übertroffen. Sie schlugen sogar ein Design mit konformer Kühlung vor, das die Zykluszeit um 15% reduzierte. Außerdem hat ihre ISO-konforme Dokumentation unsere Lieferantenaudits beschleunigt.

Sarah Thompson

Projektleiter

Arbeitsablauf des Formenbauservices

Bei First Mold gewährleistet unser systematischer Arbeitsablauf im Formenbau präzisionsgefertigte Lösungen, die in der Regel in sechs Schlüsselphasen unterteilt sind:

1. Product Analysis & Mold Design

Auf der Grundlage der Produktstruktur, des Materials und der Kundenanforderungen führt First Mold eine Machbarkeitsanalyse und eine Bewertung der Herstellbarkeit (MFA) durch. Unsere Formenbauer erstellen dann detaillierte 3D-CAD-Modelle und technische 2D-Entwürfe für alle Formenkomponenten.

2. Auswahl des Formstoffs

Wir wählen die Materialien (z. B. H13, S136, P20-Stahl, Aluminiumlegierungen, Berylliumkupfer) je nach Produktionsvolumen, Zweck und Budget aus. Auch die Anforderungen an die Wärmebehandlung für die Form werden vorab bewertet, um die Haltbarkeit und Langlebigkeit zu verbessern.

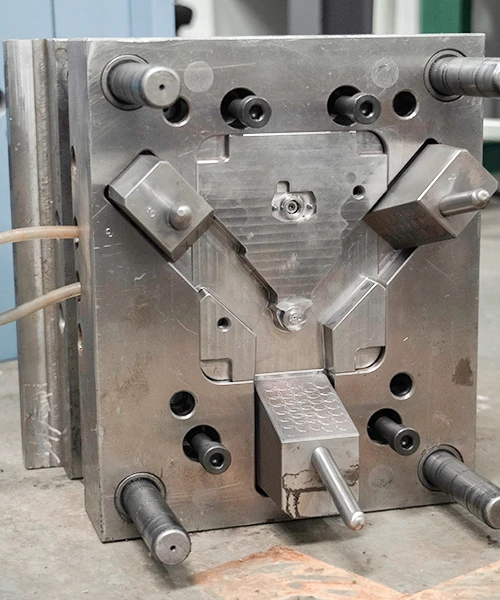

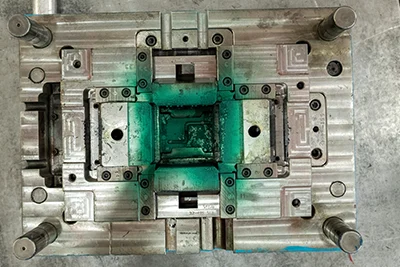

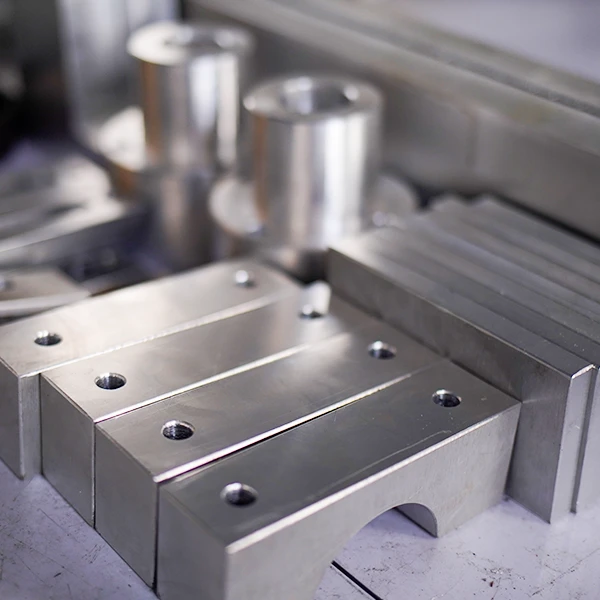

3. Präzisionsformenbau

Komponenten wie Hohlräume und Kerne werden grob geschnitten, hochpräzise gefräst und oberflächenbehandelt. Zu den Verfahren gehören CNC-Fräsen, Funkenerosion (EDM) und Präzisionsdrahtschneiden.

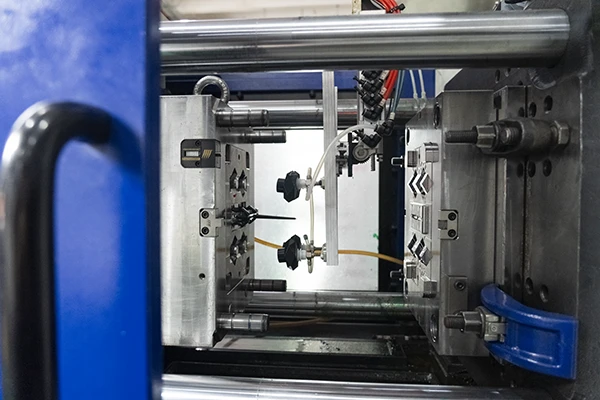

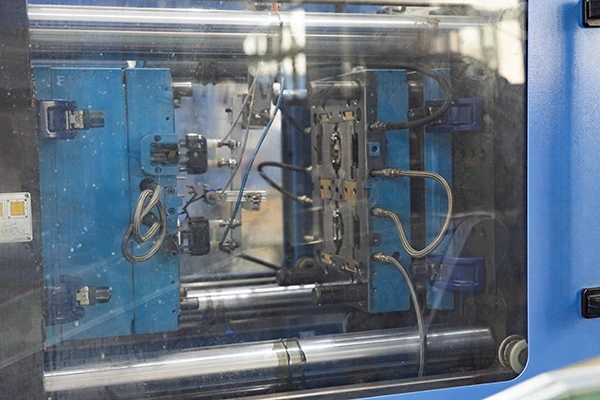

5. Versuchsabformung und Optimierung

Auf den hochpräzisen Spritzgießmaschinen von First Mold werden Probeläufe durchgeführt. Die Parameter werden aufgezeichnet, Fehler werden analysiert und die Form wird optimiert, um eine reibungslose Produktion und die Konsistenz der Teile zu gewährleisten.

Lösungen für Spritzgussformen Anwendungen

Das Endziel des Spritzgussformenbaus ist die Herstellung von Spritzgussteilen. Die hergestellten Formen können entweder von den Kunden für ihre eigene Spritzgießproduktion verwendet oder an Hersteller für die Spritzgießproduktion weitergegeben werden.

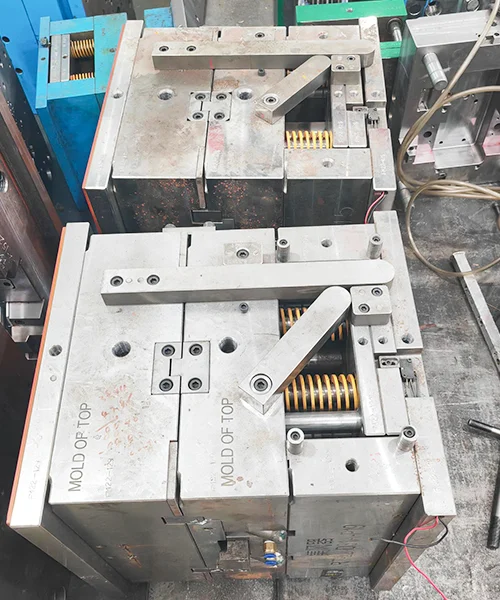

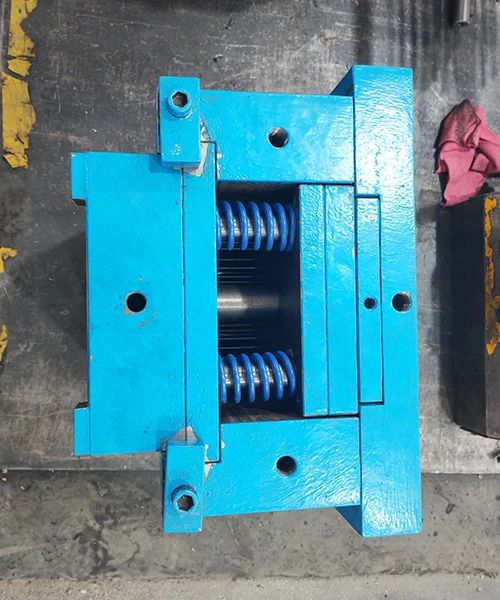

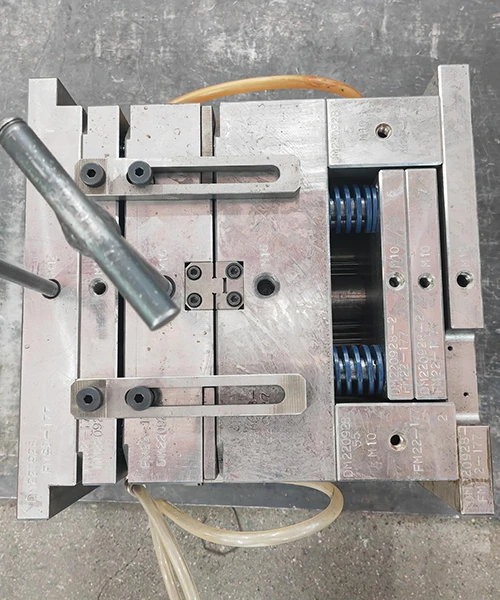

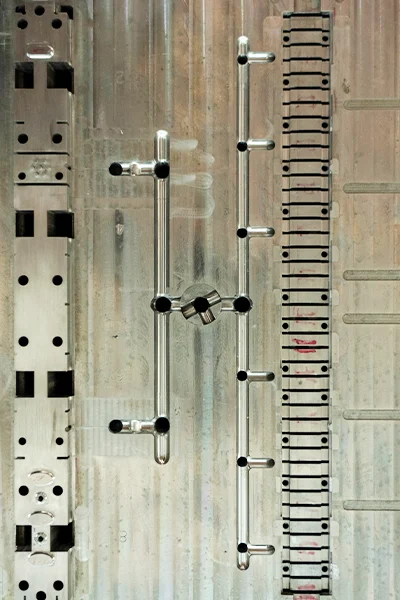

Bei diesen beiden Bildern handelt es sich um Formen, die in der Konsumgüterindustrie verwendet werden, und um medizinische Formen in ihrer endgültigen Anwendung während der Produktion.

Warum wir uns abheben

Bei der Herstellung von Spritzgießwerkzeugen sollte eine Qualitätsspritzgießerei der Kostenreduzierung für ihre Kunden Priorität einräumen. Bei First Mold haben wir dieses Prinzip durch unsere Zusammenarbeit mit unseren Kunden voll und ganz verstanden. Durch die Umsetzung innovativer Strategien zur Optimierung der Produktionseffizienz und des Materialeinsatzes helfen wir unseren Kunden, die Herstellungskosten zu senken. Dieses Engagement für Value Engineering ist genau der Grund, warum wir uns einen Platz unter den Top 10 der Branche gesichert haben.

Globale Service-Reaktionsfähigkeit

Fall: Multinationale Zusammenarbeit bei der Lieferung für eine globale Unterhaltungselektronikmarke

Höhepunkte:

Werk in China + Technisches Zentrum in China + Werk in Mexiko Zusammenarbeit erreicht 0% Fehlerquote bei der grenzüberschreitenden Projektabwicklung.

7×24 mehrsprachige Unterstützung die durchschnittliche Zeit zur Lösung von Kundenproblemen auf <4 Stunden (Branchendurchschnitt: 12 Stunden).

Technological Innovation & Efficiency Gains

Fall: Optimierung der Spritzgussform für Radiogehäuse für eine globale Haushaltsgerätemarke

Durchbrüche:

Proprietäres Laufraddesign verkürzt die Einspritzzykluszeit von 45s auf 32s (28,9% Verbesserung).

Verringerung der Produktfehlerrate von 3,2% bis 0,8%Speichern des Kunden $800.000 jährlich an Nacharbeitskosten.

Auf die Branche zugeschnittene Lösungen

Fall: Entwicklung von Formen aus leichten neuen Materialien für einen UAV-Hersteller (Drohne)

Neuerungen:

40% Werkzeuggewichtsreduzierung Verwendung fortschrittlicher Materialien und Verbundstrukturen, die die Produktionseffizienz der Kunden um 25%.

Verbesserte Produktausbeute durch 88% bis 97%, Verringerung der jährlichen Schrottverluste um $350,000.

Schnelle Lieferung

Fall: Notfall-Serienproduktion von Formen für Batteriegehäuse für einen Hersteller von Fahrzeugen mit neuer Energie

Ergebnisse:

Verkürzter Lieferzyklus von 90 Tage bis 55 Tage über modularer Aufbau + parallele Entwicklung.

Ermöglichte dem Kunden die Einführung von Produkten 1,5 Monate früher als geplant, Sicherung 8% Marktanteilswachstum im ersten Verkaufsquartal.

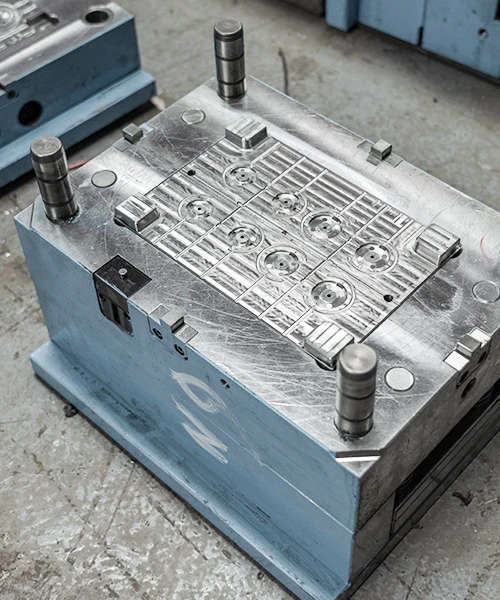

Werkstatt und Abteilung für Spritzgussformenbau

Fortgeschrittene Techniken für die Formenherstellung und die Produktion von Schlüsselkomponenten

5-Achsen-CNC-Zentren führen Bearbeitungen im Mikrometerbereich (±0,005 mm) für Formböden und Kern-/Hohlraumsätze aus.

Mehrachsige CNC-Bearbeitungssysteme

Precision milling, turning & grinding for complex geometries

| Hochgeschwindigkeitsfräsen von P20/S136-Stahl |

| Hartdrehen (HRC62+) für vorgehärtete Bauteile |

| Flachschleifen mit <Ra0,2μm Finish |

EDM (Elektroerosionsbearbeitung)

Erzeugen komplizierter Details durch kontrollierte Funkenerosion

| Sinker EDM: Umformung von Hinterschnitten und Mikromerkmalen (0,1 mm Toleranz) |

| Drahterodieren: Schneiden von gehärteten Stählen (bis zu HRC65) mit einer Genauigkeit von ±0,002 mm |

| 24/7 automatisierte Elektrodenwechselsysteme |

Integrierte Oberflächentechnik

Combining polishing, texturing & coating

| Hochglanzpolieren (SPI-A1 Standard) |

| Benutzerdefinierte Texturen (VDI 3400/VDA-Normen) |

| DLC/TiN-Beschichtungen für Verschleißfestigkeit |

Fortgeschrittene Techniken für die Formenherstellung und die Produktion von Schlüsselkomponenten

Unsere Spritzgussformen werden in der Regel durch CNC-Bearbeitung oder EDM-Verfahren (Electrical Discharge Machining) hergestellt. Zu den Komponenten, die für diese Formen hergestellt werden, gehören:

- Produktion der Formgrundlagen

- Herstellung von Kernen und Hohlräumen

- Schieber- und Hebesysteme

- Kundenspezifische Einsätze & Heißkomponenten

- Führungsstift für Spritzgussformen

- Führungsbuchse für Spritzgussformen

- Auswerferstift für Spritzgussformen

- Spritzgießform Angusskanal

- Kühlsystem für Spritzgussformen

Strategische Anlage in Mexiko: Beschleunigung des Formenbaus für Nordamerika

Neben dem Standort in China definiert unser mexikanisches Werk in Silao die Standards für den Kunststoff-Spritzgussformenbau für den nordamerikanischen Markt neu. Das Werk ist strategisch günstig gelegen, um Vorlaufzeiten und Logistikkosten zu minimieren, und ist spezialisiert auf schnelle Bereitstellung von Werkzeugeneine bahnbrechende Lösung für Unternehmen, die Geschwindigkeit, Präzision und Kosteneffizienz suchen.

Was können wir tun?

DFM

Mold Flow Analyse

Formenbau

Rapid Tooling Produktion

Großserien-Formenbau

Werkzeuge für das Einsatzformen

Mehrkavitäten-Werkzeuglösungen

Heißkanal-Werkzeugsysteme

Aluminium-Werkzeuge

Texturierung

Oberflächenveredelung

Schimmel-Probe

Wartung von Schimmelpilzen

Schimmelpilz-Reparatur

Schimmelpilz-Sanierung

Tor-Design

Trennebene-Optimierung

Montage der Form

Kürzere Lieferzeiten

Die Nähe zu wichtigen Produktionszentren in den USA und Kanada.

Niedrigere Kosten

Geringere Transportkosten und optimierte Produktionseffizienz.

Schnelle Innovation

Beschleunigen Sie Ihre Markteinführung mit hochwertigen Formen, die in Rekordzeit fertig sind.

Skalierbare Kapazität

Es sind sowohl Formen für einzelne Prototypen als auch Formen für die Großserienproduktion zulässig.

- Empfohlen

FAQ

Welche Materialien werden üblicherweise im Spritzgussformenbau verwendet?

Spritzgussformen werden in der Regel aus den folgenden Materialien hergestellt, die je nach Produktionsanforderungen, Komplexität der Teile und Kostenüberlegungen ausgewählt werden:

1. Werkzeugstahl

P20: Vorgehärteter Stahl für die Produktion mittlerer Stückzahlen (z. B. Konsumgüter).

H13: Hitzebeständiger Stahl für Hochtemperatur-Kunststoffe (z. B. technische Harze).

S136/S-STAR: Korrosionsbeständiger Stahl für optische/medizinische Formen, die Hochglanzoberflächen erfordern.

2. Aluminium

7075/6061: Wird aufgrund der schnelleren Bearbeitung und der niedrigeren Kosten für das Rapid Prototyping oder die Kleinserienfertigung verwendet.

3. Rostfreier Stahl

420/440C: Ideal für hochglänzende Oberflächen oder korrosive Umgebungen (z. B. PVC-Formen).

4. Beryllium-Kupfer

Wird für Einsätze in Bereichen mit hoher Wärmeentwicklung verwendet, um die Kühlleistung zu verbessern.

5. Gehärteter Stahl

NAK80/NAK55: Für hochpräzise, langlebige Gussformen (z. B. Automobil/Elektronik).

Bietet Ihr Unternehmen Kundendienst oder Wartung für die von Ihnen hergestellten Spritzgussformen an?

Ja, seriöse Werkzeughersteller bieten in der Regel einen umfassenden Kundendienst und Wartungsdienste an, um die langfristige Leistungsfähigkeit der Werkzeuge und die Zufriedenheit der Kunden zu gewährleisten. Dies ist, was Sie erwarten können:

1. Gewährleistungsfrist

Standard-Deckung: Die meisten Fabriken bieten eine 12-24 Monate Garantie gegen Material- oder Verarbeitungsfehler.

Umfang: Kostenlose Reparaturen oder Austausch bei Problemen wie vorzeitigem Verschleiß, Leckagen im Kühlsystem oder Ausrichtungsfehlern.

2. Wartungsdienste

Vorbeugende Wartung:

Regelmäßige Inspektionen, Reinigung und Schmierung verlängern die Lebensdauer der Formen.

Beispiel: Auswechseln verschlissener Auswerferstifte oder Polieren von Hohlräumen zur Erhaltung der Oberflächengüte.

Korrigierende Reparaturen:

Behebung von Schäden durch Missbrauch (z. B. gebrochene Kerne, zerkratzte Oberflächen).

Kosten: Werden oft stundenweise oder als Pauschalgebühr nach der Garantiezeit in Rechnung gestellt.

3. Technische Unterstützung

Fehlersuche: Fernsteuerung bei Problemen wie Teileverzug oder Gratbildung.

Optimierung: Anpassung von Anschnittgrößen oder Kühlkanälen zur Verbesserung der Zykluszeiten.

4. Ersatzteilversorgung

Verfügbarkeit: Die Fabriken lagern kritische Komponenten (z. B. Einsätze, Schieber, Heizungen).

Vorlaufzeit: Der Versand von Standardteilen erfolgt innerhalb 3-5 TageSonderanfertigungen können länger dauern.

5. Upgrades und Nachrüstungen

Material-Upgrades: Umstellung auf gehärteten Stahl für stark abnutzende Kunststoffe.

Integration der Automatisierung: Zusätzliche Robotik für schnelleren Teileauswurf.

Über welche Qualifikationen und Zertifizierungen verfügt Ihr Spritzgießbetrieb?

First Mold ist als Top-10-Spritzgießwerkzeughersteller nach internationalen Qualitäts- und Umweltstandards zertifiziert Wir verfügen über die ISO 9001-Zertifizierung für das Qualitätsmanagement und die ISO 14001-Zertifizierung für das Umweltmanagement Darüber hinaus erfüllen wir branchenspezifische Standards und unterziehen uns regelmäßigen Audits durch Dritte Diese Zertifizierungen und Qualifikationen dienen als Beweis für unser Engagement, präzise, zuverlässige und hochwertige Spritzgießlösungen zu liefern

Wie stellt Ihr Werk sicher, dass die Qualität der Spritzgussformen den Kundenanforderungen entspricht?

Wir gewährleisten die hohe Qualität jeder Form durch eine umfassendes Qualitätskontrollsystem und branchenführende Technologien. So machen wir es:

1. Qualitätssicherung in der Entwurfsphase

Simulation zuerst:

Wir verwenden Software wie Moldflow und AutoForm zur Durchführung Strömungsanalyse und Belastungssimulationund die Vorhersage und Optimierung von Problemen wie Befüllung, Abkühlung und Verformung im Voraus.

DFM (Design for Manufacturing) Überprüfung:

Wir arbeiten mit unseren Kunden zusammen, um das Produktdesign zu optimieren und mögliche Fehler (z. B. ungleichmäßige Wandstärken, Einfallstellen) zu reduzieren.

2. Material- und Prozesskontrolle

Zertifizierung von Materialien:

Wir verwenden ausschließlich ISO-zertifizierte Formenstähle (z. B. ASSAB, Buderus), wobei für jede Charge ein Materialbericht (Härte, Zusammensetzung) erstellt wird.

Feinmechanische Bearbeitung:

Wir verwenden hochpräzise Geräte wie 5-Achsen-CNC (Genauigkeit ±0,005 mm) und Spiegelelektroerosion (Oberflächenrauhigkeit Ra<0,1 μm).

3. Prüfung des gesamten Prozesses

In-Prozess-Inspektion:

Die wichtigsten Abmessungen werden nach kritischen Schritten mit einer CMM (Coordinate Measuring Machine) überprüft (Toleranz ±0,01 mm).

Inspektion der Oberflächenqualität:

Die Oberflächenrauheit wird mit Weißlicht-Interferometrie gemessen, um Ra≤0,02μm (medizinischer Standard) zu gewährleisten.

4. Schimmelpilzprüfung und Validierung

Vollständige Parameteraufzeichnung:

Während der Testläufe überwachen wir Einspritzdruck, Temperatur und Zykluszeit und erstellen Berichte zur Genehmigung durch den Kunden.

Simulation der Massenproduktion:

Die Formen werden 5.000 kontinuierlichen Zyklen unterzogen, um ihre Lebensdauer und Stabilität zu überprüfen (kein Verklemmen oder Verformen).

5. Zertifizierung und Normung

System-Zertifizierung:

Wir sind nach den Qualitätsmanagementsystemen ISO 9001:2015 und IATF 16949 (Automobilbranche) zertifiziert.

Rückverfolgbare Dokumentation:

Jede Form wird mit einer vollständigen Dokumentation (Konstruktionszeichnungen, Inspektionsdaten, Wartungsprotokolle) geliefert.

6. After-Sales-Follow-up

Kostenlose Garantie:

Wir bieten eine Garantie von 12-24 Monaten auf Material- und Verarbeitungsfehler.

Schnelle Antwort:

Technischer Support aus der Ferne oder vor Ort wird innerhalb von 48 Stunden geleistet, und Ersatzteile für Notreparaturen sind innerhalb von 72 Stunden verfügbar.

Was ist die typische Durchlaufzeit für ein kundenspezifisches Spritzgießprojekt?

Unser Zeitplan für die Lieferung von Gussformen beginnt mit Ihrer Auftragsbestätigung und dem Beginn der Gussformkonstruktion und reicht bis zur ersten Testphase.

Bei Rapid Tooling schließen wir den Prozess in der Regel innerhalb von 7 Tagen ab, während der Zeitrahmen für Produktionsformen in der Regel 30-45 Tage beträgt. Da die Fertigstellung von Produktionsformen mehr Zeit in Anspruch nimmt, steht unser Team in engem Kontakt mit Ihnen, um sicherzustellen, dass Ihre Anforderungen erfüllt werden.

Vor dem ersten offiziellen Probelauf führen wir interne Probeläufe durch. Darüber hinaus werden wir 2-3 weitere Probeläufe durchführen, um potenzielle Spritzgießfehler, die während der Produktion auftreten könnten, effektiv zu identifizieren und zu beseitigen.

Was ist, wenn nach Beginn der Spritzgussformherstellung Änderungen erforderlich sind?

Wir wissen, dass auch nach Produktionsbeginn noch Änderungen erforderlich sein können. Unser Team wird die gewünschten Änderungen umgehend bewerten und die Auswirkungen auf Kosten und Zeitplan erörtern und dann kontrollierte Anpassungen vornehmen, um sicherzustellen, dass die endgültige Form ihre Präzision und Qualität beibehält und gleichzeitig die Unterbrechungen Ihres Projektzeitplans minimiert werden.