Startseite / PEEK-Spritzgießen

PEEK-Spritzgießen

Als hochleistungsfähiger technischer Spezialkunststoff verfügt PEEK über perfekte physikalische und chemische Eigenschaften. PEEK hat sich zu einem Kernmaterial in Bereichen wie der Luftfahrt und der Halbleiterindustrie entwickelt. Durch die Präzisionsspritzgusstechnik kann PEEK die strengen Anforderungen erfüllen, die von minimalinvasiven chirurgischen Instrumenten (<0,1 mm Wandstärke) bis hin zu Dichtungen für tiefe Bohrungen (150 MPa Druck) reichen.

Warum PEEK-Spritzgießen wählen

PEEK-Spritzgussteile zeigen im Vergleich zu herkömmlichen Kunststoffen wie PP, ABS und Nylon eine bemerkenswerte Leistung in extremen Umgebungen. Während gewöhnliche Kunststoffe hohen Temperaturen nicht standhalten können und anfällig für Verformung und Korrosion sind, funktioniert PEEK auch bei 260 °C noch stabil. Außerdem zeichnen sich PEEK-Spritzgussprodukte durch hohe Festigkeit und Beständigkeit gegen starke Säuren aus. Aus diesem Grund ist PEEK-Kunststoff ideal für die Herstellung von verschleißfesten Präzisionskomponenten wie Triebwerksteilen für die Luft- und Raumfahrt und medizinischen Implantaten.

- Hochtemperaturbeständigkeit: Dauerbetrieb bei 260°C, Kurzzeittoleranz bis zu 300°C.

- Mechanische Festigkeit: Zugfestigkeit 90-100 MPa, 4-mal höhere Verschleißfestigkeit als PTFE

- Chemische Beständigkeit: Beständig gegen starke Säuren (außer konzentrierter Schwefelsäure) und organische Lösungsmittel

- Dimensionsstabilität: Schrumpfungsrate 0,1-0,5%, Wärmeausdehnungskoeffizient ähnlich wie bei Aluminiummetall

- Schwerentflammbarkeit: UL94 V-0 Einstufung, halogenfrei flammhemmend

Welche Produkte können mit PEEK-Spritzguss hergestellt werden?

Obwohl PEEK-Spritzgussteile kostspielig sind, sind sie bei diesen Hochleistungsanwendungen unersetzlich:

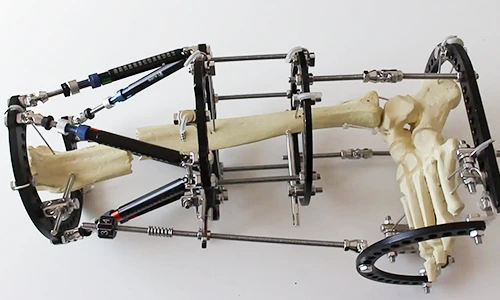

Medizinischer Bereich

Anmeldung

- Wirbelsäulenfusionscages

- Dichtköpfe für Endoskope

- Gehäuse für Herzschrittmacher

Warum?

- Biokompatibilität: Keine Abstoßung bei Langzeitimplantaten (FDA-zertifiziert)

- Röntgentransparenz: Keine Beeinträchtigung der postoperativen Bildgebung

Luft- und Raumfahrt

Anmeldung

- Satellitenkraftstoffventilsitze

- Kabelbaumverbinder für Flugzeuge

- Motorhalterungen für Drohnen

Warum?

- 30% Gewichtsreduzierung: Entspricht einer Verbesserung der Kraftstoffeffizienz von 5%

- Kältetauglich: Behält die Festigkeit bei -60°C

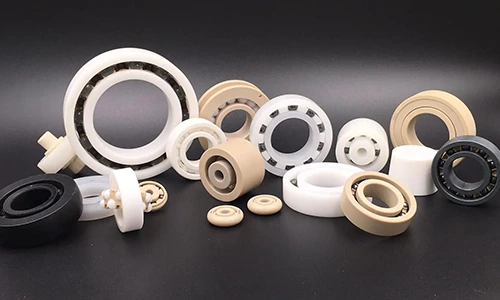

Industrielle Ausrüstung

Anmeldung

- Dichtungen für Chemiepumpen

- Lager für die Lebensmittelverarbeitung

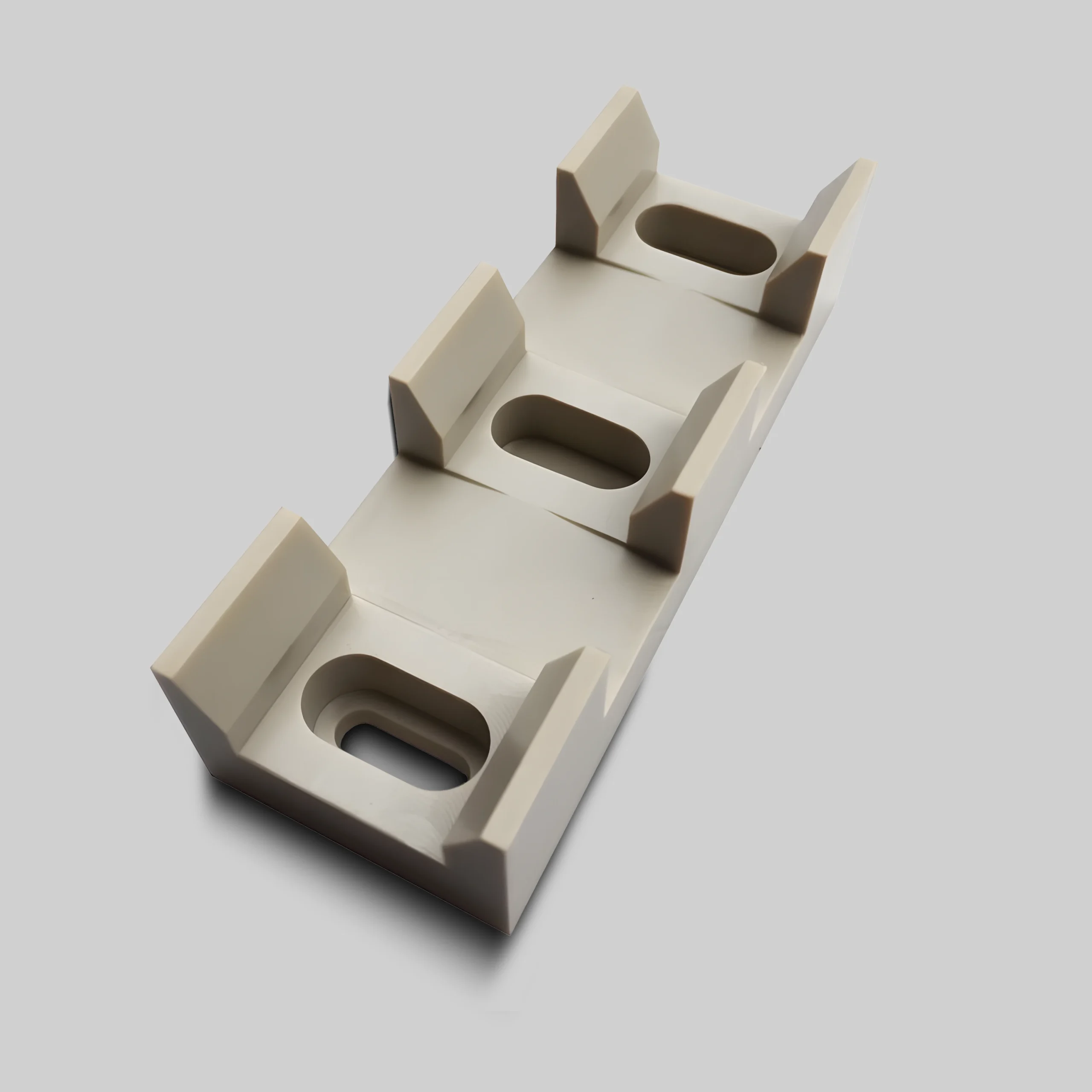

Aus PEEK-Spritzguss können auch Präzisionsventilkerne für Kaffeemaschinen, faltbare Smartphone-Scharniere, die mehr als 100.000 Öffnungs-/Schließzyklen verkraften, und Gehäuse von Tiefsee-Drohnen hergestellt werden, die hohen Unterwasserdruckbedingungen standhalten. Mit der kontinuierlichen Entwicklung von Produkten in den Bereichen KI und Robotik wird die Rolle des PEEK-Spritzgießens noch weiter zunehmen.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

PEEK

Wann können Sie die Verwendung von PEEK-Material vermeiden?

Wenn Ihr Produktdesign mit einem begrenzten Budget, Materialengpässen oder übermäßiger Leistung zu kämpfen hat, sind diese Alternativen möglicherweise kostengünstiger.

Szenario 1: Begrenztes Budget - kann ein billigeres Material verwendet werden?

Kriterien: Wenn Ihr Teil unter 150°C arbeitet und nicht mit starken Säuren / Laugen in Berührung kommt.

Empfohlene Lösung:

Alternativ: PEI (Kostenreduzierung um 30%-40%)

Ein Fall aus der Praxis: Nach dem Wechsel zu PEI für ein Industriegetriebe:

- Kostenreduzierung um 35%

- Stabiler Betrieb für 5 Jahre in Umgebungen mit 120°C Schmiermittel.

Szenario 2: PEEK-Materialknappheit - was ist zu tun?

Notfalllösungen (Rangfolge):

- PEKK: Kommt der Leistung von PEEK am nächsten, erfordert jedoch eine Erhöhung der Spritzgießtemperatur um 10-15 °C.

- PPS: Kurzfristige Alternative für nicht tragende Strukturteile.

- Hochtemperatur-Nylon: Nur zur vorübergehenden Verwendung (Lebensdauer verkürzt sich um 50%).

Vergleich zwischen PEEK-Spritzgießen und PEI-Spritzgießen

Der Kern des Vergleichs von PEEK und PEI im Bereich des Spritzgießens liegt in ihren Leistungen und Kosten. Beide Kunststoffe weisen eine hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und ähnliche Eigenschaften auf. Während ihre Leistung vergleichbar ist, besteht ein erheblicher Kostenunterschied (PEEK ist in der Regel 2-3 Mal teurer als PEI). Auch wenn andere Kunststoffe (z. B. PPS, LCP) ihre Leistung teilweise erreichen können, können sie PEEK und PEI in kritischen Bereichen (z. B. Biokompatibilität, langfristige Ermüdungsbeständigkeit) nicht ersetzen. Daher müssen Ingenieure Leistung und Kosten abwägen, um das optimale Material auszuwählen.

| Dimension | PEEK | PEI | Design-Entscheidungspunkte |

| Thermische Leistung | Dauerbetriebstemperatur: 250°C | Dauerbetriebstemperatur: 170°C | PEEK ist für Hochtemperaturumgebungen (>200°C) vorgeschrieben. |

| Schmelzpunkt: 343°C | Tg: 217°C | ||

| Mechanische Leistung | Zugfestigkeit: 100 MPa | Zugfestigkeit: 85 MPa | Wählen Sie PEEK für Anwendungen mit hoher Belastung; PEI für Schlagfestigkeit. |

| Biegemodul: 3,6 GPa | Biegemodul: 3,0 GPa | ||

| Verarbeitungsparameter | Trommeltemperatur: 360-400°C | Trommeltemperatur: 340-370°C | PEI hat eine kürzere Zykluszeit und eignet sich für dünnwandige, komplexe Teile. |

| Formtemperatur: 160-180°C | Formtemperatur: 140-160°C | ||

| Chemische Verträglichkeit | Beständig gegen starke Säuren (außer konzentrierter H₂SO₄) und organische Lösungsmittel | Beständig gegen Kraftstoffe und schwache Säuren; schlechte Alkalibeständigkeit | Verwenden Sie PEI für den Einsatz in Kraftstoffen; PEEK für raue chemische Umgebungen. |

| Herausforderungen bei Kosten und Prozessen | Materialkosten: hoch | Materialkosten: Mittel | Geben Sie PEI im Rahmen von Budgetbeschränkungen Vorrang, vermeiden Sie jedoch längere Hitzeeinwirkung. |

| Erfordert Hochtemperaturformen, um kalte Schnecken zu verhindern | Neigt zum Blitzen; erfordert präzise Druckkontrolle | ||

| Wichtige Anwendungen | Öldichtungen, chirurgische Werkzeuge, Satellitenkomponenten | Sensorgehäuse für die Automobilindustrie, PCB-Isolatoren, dampfsterilisierte Geräte | Verwenden Sie PEEK für medizinische Implantate; PEI für die Verkapselung von Elektronik. |

Wie wählt man einen zuverlässigen PEEK-Spritzgießdienstleister aus?

Die Suche nach einem PEEK-Spritzgusslieferanten ist für Start-ups oder Designunternehmen mit vielen Herausforderungen verbunden:

- Produktion von Hochpräzisionsteilen innerhalb enger Fristen

- Kostenmanagement nach dem Trial-and-Error-Prinzip bei begrenzten Budgets.

Die Wahl eines unqualifizierten PEEK-Verarbeiters kann schwerwiegende Folgen haben. Ein medizinisches Unternehmen hat beispielsweise einmal mit einem Spritzgussbetrieb zusammengearbeitet, der bei der Temperaturkontrolle nur um 2℃ abwich, was dazu führte, dass Implantatkomponenten im Wert von $1,2 Mio. in großen Mengen kristallisierten und versprödeten, was das Projekt um über sechs Monate verzögerte.

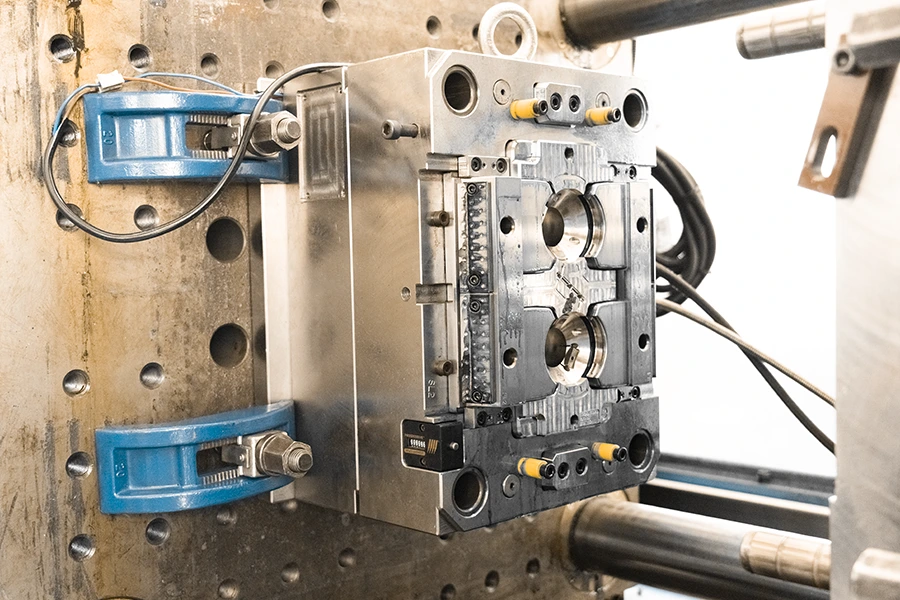

1. Kompetenz im Hochtemperatur-Präzisionsblankpressen

Beim PEEK-Spritzgießen muss eine konstante Schmelzetemperatur von 380-400 °C eingehalten werden. Nachgerüstete Anlagen in herkömmlichen Fabriken weisen oft Temperaturschwankungen von über ±5℃ auf. First Mold setzt vollelektrische Spritzgussmaschinen mit geschlossenem Temperaturregelkreis ein und erreicht eine Stabilität von ±1,5℃. Im Jahr 2024 wurden 13 von 17 PEEK-Projekten mit ultradünnen Wänden durchgeführt, wobei dank dieser Präzision eine First-Shot-Erfolgsquote von 92%+ erreicht wurde.

2. Kompromisslose Rückverfolgbarkeit der Materialien

Etwa 35% der auf dem Markt befindlichen sogenannten "PEEK"-Teile sind mit billigerem PEI oder PPSU gepanscht. Seriöse Anbieter bieten für jede Materialcharge eine UL-Zertifizierung an. FirstMold legt nicht nur die Prüfberichte der Rohmaterialien offen, sondern ermöglicht seinen Kunden auch die Teilnahme an einer FTIR-Spektroskopieprüfung durch Dritte, um Fälschungsrisiken bereits an der Quelle auszuschließen.

3. Risikokontrollierte agile Reaktion

Als ein Robotikunternehmen aufgrund von Konstruktionsänderungen dringend PEEK-Gelenkwerkzeuge innerhalb von 48 Stunden neu entwerfen musste, setzte First Mold vorgefertigte modulare Heißkanalsysteme ein, um die Zeit für Werkzeugänderungen vom Branchendurchschnitt von 72 Stunden auf nur 19 Stunden zu verkürzen. Diese Flexibilität wird durch eine standardisierte Datenbank mit mehr als 50 PEEK-spezifischen Werkzeugdesigns unterstützt.