Accueil / Moulage par injection du PEEK

Moulage par injection du PEEK

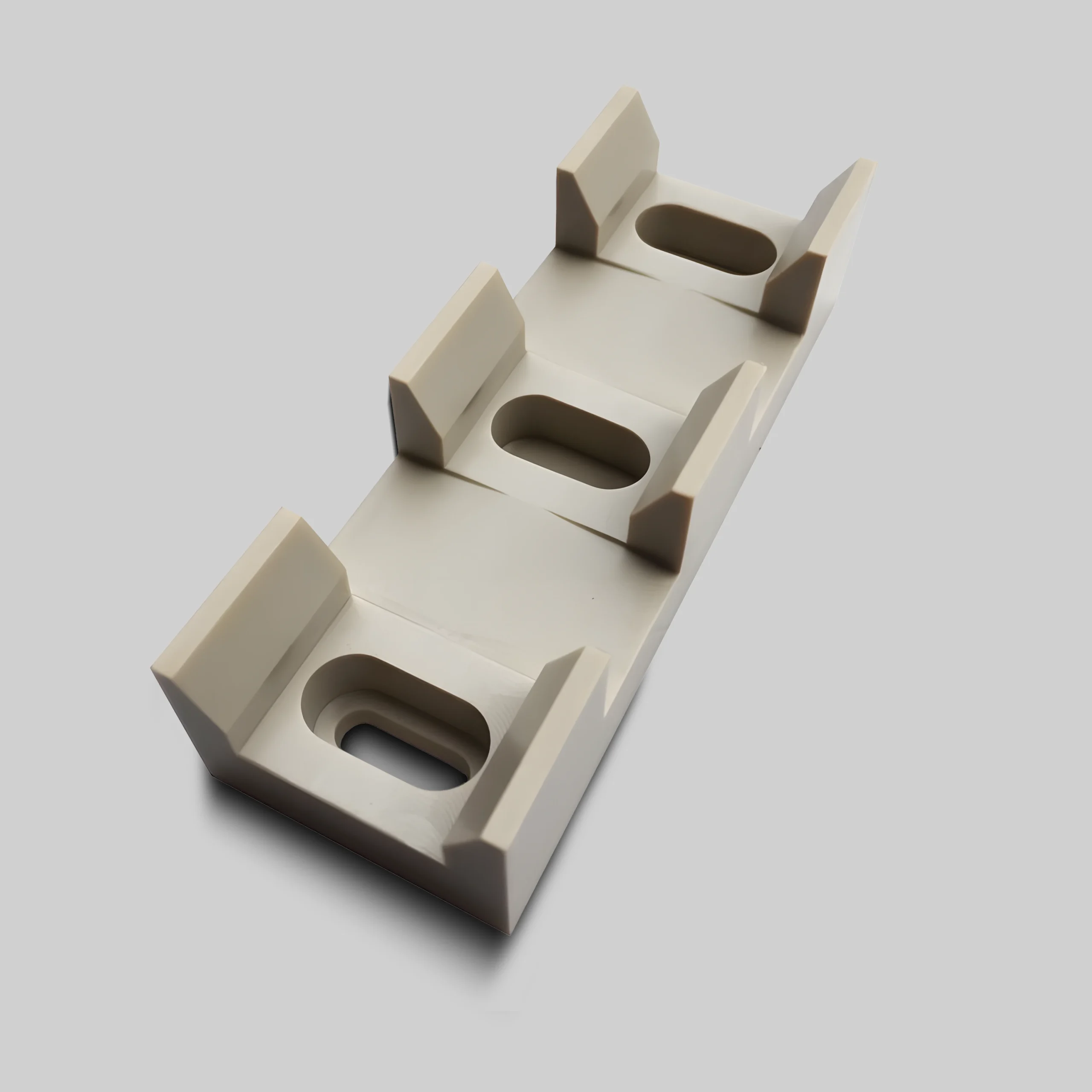

Le PEEK est un plastique technique spécialisé à très hautes performances qui possède des propriétés physiques et chimiques parfaites. Le PEEK est devenu un matériau essentiel dans des domaines tels que l'aviation et l'industrie des semi-conducteurs. Grâce à la technologie de moulage par injection de précision, le PEEK peut répondre à des exigences strictes allant des instruments chirurgicaux peu invasifs (<0,1 mm d'épaisseur de paroi) aux joints d'étanchéité pour l'exploration de puits profonds (pression de 150 MPa).

Pourquoi choisir le moulage par injection du PEEK

Les pièces moulées par injection en PEEK présentent des performances remarquables dans les environnements extrêmes par rapport aux plastiques courants tels que le PP, l'ABS et le nylon. Alors que les plastiques ordinaires ne supportent pas les températures élevées et sont sujets à la déformation et à la corrosion, le PEEK maintient un fonctionnement stable à 260°C. En outre, les produits moulés par injection en PEEK se caractérisent par une grande solidité et une résistance aux acides forts. C'est pourquoi le plastique PEEK est idéal pour la fabrication de composants de précision résistants à l'usure, tels que les pièces de moteur de l'aérospatiale et les implants médicaux.

- Résistance aux hautes températures: Service continu à 260°C, tolérance à court terme jusqu'à 300°C.

- Résistance mécanique: Résistance à la traction 90-100 MPa, 4 fois la résistance à l'usure du PTFE

- Stabilité chimique: Résistant aux acides forts (à l'exception de l'acide sulfurique concentré) et aux solvants organiques.

- Stabilité dimensionnelle: Taux de rétraction 0,1-0,5%, coefficient de dilatation thermique similaire à celui de l'aluminium.

- Retardateur de flamme: Classement UL94 V-0, retardateur de flamme sans halogène

Quels sont les produits qui peuvent être fabriqués avec le moulage par injection du PEEK ?

Bien que les pièces moulées par injection en PEEK soient coûteuses, elles sont irremplaçables dans ces applications de haute performance :

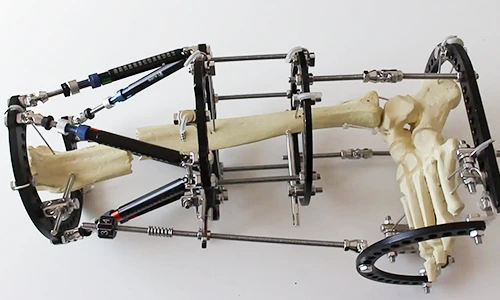

Domaine médical

Application

- Cages de fusion vertébrale

- Têtes d'étanchéité pour endoscopes

- Boîtiers de stimulateurs cardiaques

Pourquoi ?

- Biocompatibilité : Pas de rejet pour les implants à long terme (certifié par la FDA)

- Transparence des rayons X : Pas d'interférence avec l'imagerie postopératoire

Aérospatiale

Application

- Sièges de soupape de carburant satellite

- Connecteurs de faisceaux de câbles d'aéronefs

- Supports pour moteur de drone

Pourquoi ?

- Réduction de poids de 30% : Équivalent à une amélioration du rendement énergétique de 5%

- Résistance à la cryogénie : Maintien de la résistance à -60°C

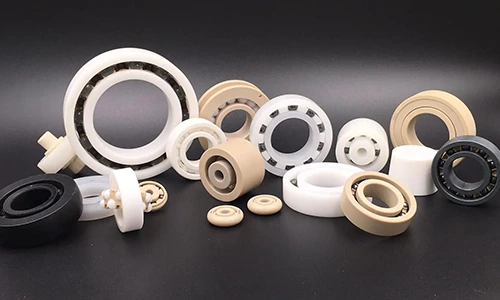

Équipement industriel

Application

- Joints de pompes chimiques

- Roulements pour l'industrie alimentaire

Le moulage par injection du PEEK peut également produire des noyaux de valves de précision pour les machines à café, des charnières de smartphones pliables capables de plus de 100 000 cycles d'ouverture/fermeture, et des boîtiers de drones de haute mer qui résistent aux environnements sous-marins à haute pression. Avec le développement continu de produits dans les domaines de l'intelligence artificielle et de la robotique, le rôle du moulage par injection de PEEK deviendra encore plus important.

PP

PE

PC

PVC

ABS

PA

POM

PBT

PMMA

PEEK

Quand peut-on éviter d'utiliser le matériau PEEK ?

Si la conception de votre produit se heurte à un budget limité, à des pénuries de matériaux ou à des performances excessives, ces solutions peuvent s'avérer plus rentables.

Scénario 1 : Budget limité - Peut-on utiliser un matériau moins cher ?

Critères : Lorsque votre pièce fonctionne à une température inférieure à 150°C et qu'elle n'entre pas en contact avec des acides ou des alcalis forts.

Solution recommandée :

Alternative : PEI (coût réduit par 30%-40%)

Un cas concret : Après avoir adopté le PEI pour une boîte de vitesses industrielle :

- Réduction des coûts de 35%

- Fonctionnement stable pendant 5 ans dans des environnements lubrifiés à 120°C.

Scénario 2 : pénuries de matériaux PEEK - Que faire ?

Solutions d'urgence (ordre de priorité) :

- PEKK : performances les plus proches de celles du PEEK, mais nécessite une augmentation de la température de moulage de 10 à 15 °C.

- PPS : alternative à court terme pour les pièces structurelles non porteuses.

- Nylon haute température : Uniquement pour un usage temporaire (durée de vie réduite par 50%).

Comparaison entre le moulage par injection de PEEK et le moulage par injection de PEI

La comparaison entre le PEEK et le PEI dans le domaine du moulage par injection repose essentiellement sur leurs performances et leur coût. Les deux plastiques présentent une résistance aux températures élevées, une résistance à la corrosion et des propriétés similaires. Bien que leurs performances soient comparables, il existe une différence de coût significative (en général, le PEEK est 2 à 3 fois plus cher que le PEI). Bien que d'autres plastiques (par exemple, le PPS, le LCP) puissent partiellement égaler leurs performances, ils ne peuvent pas remplacer le PEEK et le PEI dans des domaines critiques (par exemple, la biocompatibilité, la résistance à la fatigue à long terme). Par conséquent, les ingénieurs doivent trouver un équilibre entre les performances et le coût pour sélectionner le matériau optimal.

| Dimension | PEEK | PEI | Points de décision pour la conception |

| Performance thermique | Température d'utilisation continue : 250°C | Température d'utilisation continue : 170°C | Le PEEK est obligatoire pour les environnements à haute température (>200°C). |

| Point de fusion : 343°C | Tg : 217°C | ||

| Performance mécanique | Résistance à la traction : 100 MPa | Résistance à la traction : 85 MPa | Choisissez le PEEK pour les applications à forte charge et le PEI pour la résistance aux chocs. |

| Module de flexion : 3,6 GPa | Module de flexion : 3,0 GPa | ||

| Paramètres de traitement | Température du fût : 360-400°C | Température du fût : 340-370°C | Le PEI a un temps de cycle plus court et convient aux pièces complexes à parois minces. |

| Température du moule : 160-180°C | Température du moule : 140-160°C | ||

| Compatibilité chimique | Résistant aux acides forts (sauf H₂SO₄ concentré) et aux solvants organiques. | Résistance aux carburants et aux acides faibles ; faible résistance aux alcalis | Utiliser le PEI pour l'exposition aux carburants ; le PEEK pour les environnements chimiques difficiles. |

| Défis en matière de coûts et de processus | Coût des matériaux : élevé | Coût du matériel : Moyen | Donner la priorité à l'IPE dans le cadre des contraintes budgétaires, mais éviter l'exposition prolongée à la chaleur. |

| Nécessite des moules à haute température pour éviter la formation de limaces froides. | Risque de clignotement ; nécessite un contrôle précis de la pression | ||

| Applications clés | Joints d'huile, outils chirurgicaux, composants de satellites | Boîtiers de capteurs automobiles, isolateurs de circuits imprimés, équipements stérilisés à la vapeur | Utiliser le PEEK pour les implants médicaux et le PEI pour l'encapsulation des composants électroniques. |

Comment choisir un fournisseur fiable de services de moulage par injection de PEEK ?

La recherche d'un fournisseur de moulage par injection de PEEK pose de nombreux problèmes aux entreprises en phase de démarrage ou de conception :

- Production de pièces de haute précision dans des délais serrés

- Gestion des coûts par essais et erreurs dans le cadre de budgets limités.

Le choix d'un transformateur de PEEK non qualifié peut avoir de graves conséquences. Par exemple, une société médicale connue s'est associée à une usine de moulage qui s'est écartée de seulement 2℃ dans le contrôle de la température, provoquant la cristallisation et la fragilisation en vrac de composants d'implants d'une valeur de $1,2 million d'euros, ce qui a retardé le projet de plus de six mois.

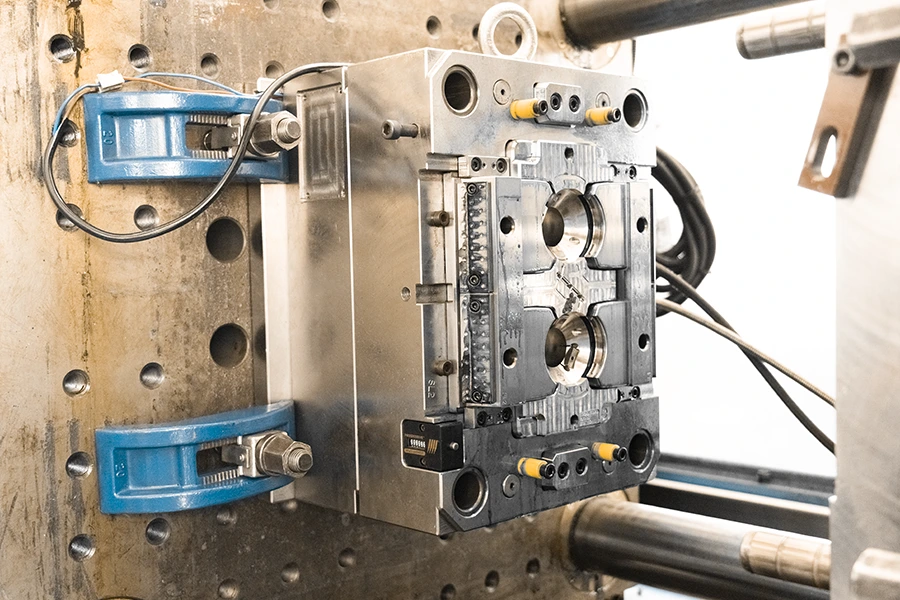

1. Expertise en matière de moulage de précision à haute température

Le moulage du PEEK nécessite le maintien d'une température de fusion de 380-400℃ en permanence. Les équipements de modernisation des usines génériques subissent souvent des fluctuations de température supérieures à ±5℃. First Mold emploie des machines d'injection entièrement électriques avec un contrôle de la température en boucle fermée et atteint une stabilité de ±1,5℃. En 2024, 13 des 17 projets PEEK concernaient des parois ultraminces, atteignant un taux de réussite au premier coup de 92%+ grâce à cette précision.

2. Traçabilité des matériaux sans compromis

Environ 35% de pièces dites "PEEK" sur le marché sont falsifiées avec du PEI ou du PPSU moins chers. Les fournisseurs réputés fournissent une certification UL pour chaque lot de matériaux. FirstMold ne se contente pas de divulguer les rapports d'essai des matières premières, mais permet également aux clients de participer à la vérification par spectroscopie FTIR d'une tierce partie, éliminant ainsi les risques de contrefaçon à la source.

3. Réponse agile à risque contrôlé

Lorsqu'une entreprise de robotique a dû revoir d'urgence la conception de moules pour joints en PEEK dans un délai de 48 heures à la suite de modifications de la conception, First Mold a utilisé des systèmes modulaires à canaux chauds préconçus pour réduire le temps de modification des moules, qui est passé de 72 heures en moyenne dans le secteur à 19 heures seulement. Cette souplesse s'appuie sur une base de données standardisée de plus de 50 conceptions de moules dédiés au PEEK.