Inicio / Servicios de fabricación / Servicio de moldeo por inyección / Servicio de sobremoldeo

Proceso de sobremoldeo | Fabricación multimaterial de precisión

Una técnica de moldeo por inyección en dos pasos para combinar plásticos rígidos con sobremoldeados blandos y duraderos. La fabricación de moldes de precisión y la producción de sobremoldeo de alta calidad de First Mold gozan de gran reconocimiento en todo el mundo.

¿Qué es el sobremoldeo?

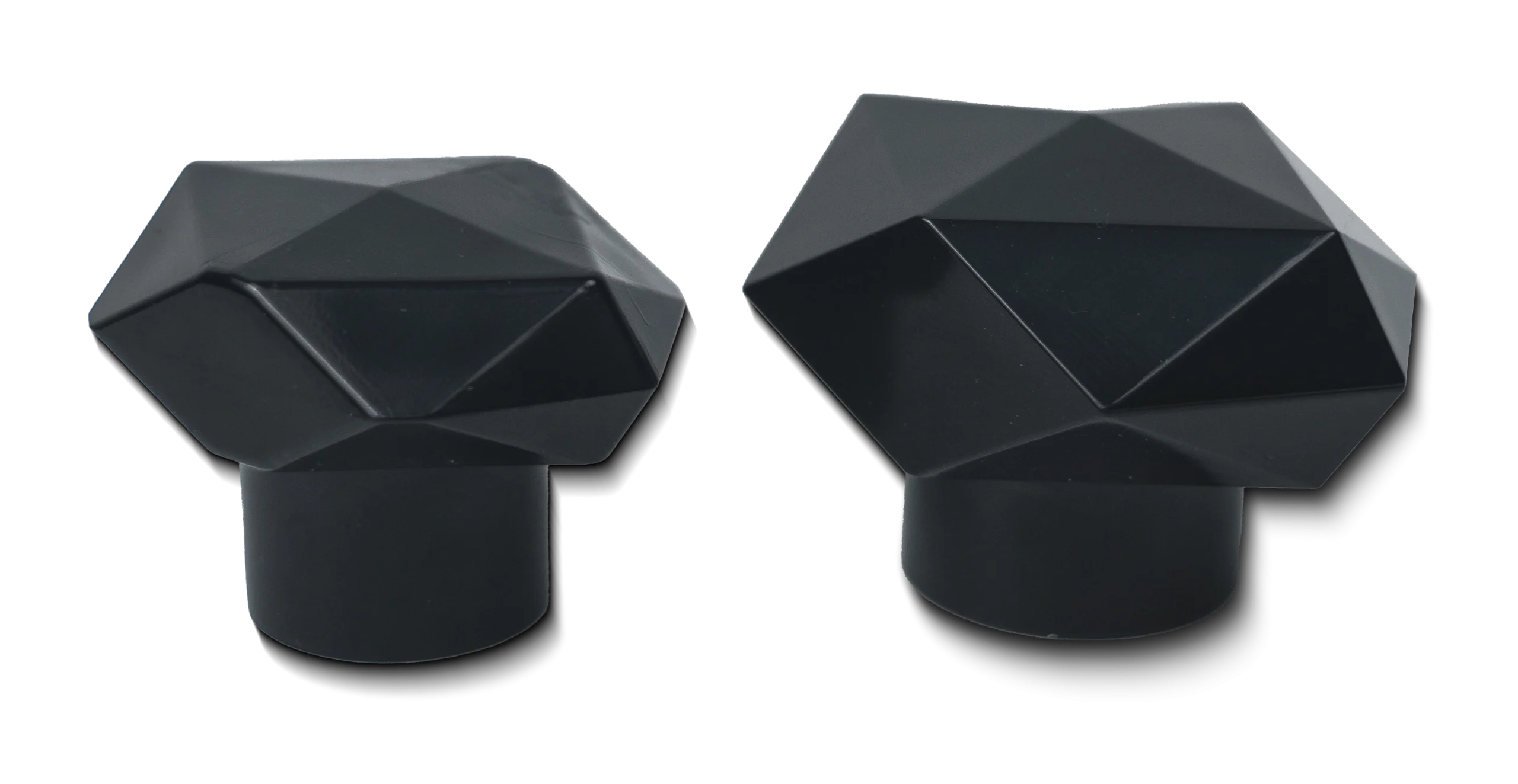

En el diseño de productos, algunos de sus productos pueden tener un material blando (como TPE, silicona o caucho) envuelto alrededor de un material base (plástico duro o metal). Esto se hace para mejorar el agarre, evitar el deslizamiento o mejorar el aspecto. Este tipo de productos son bastante comunes, como mangos de herramientas, empuñaduras de cepillos de dientes y fundas de teléfono. Su producción suele requerir un proceso de sobremoldeo.

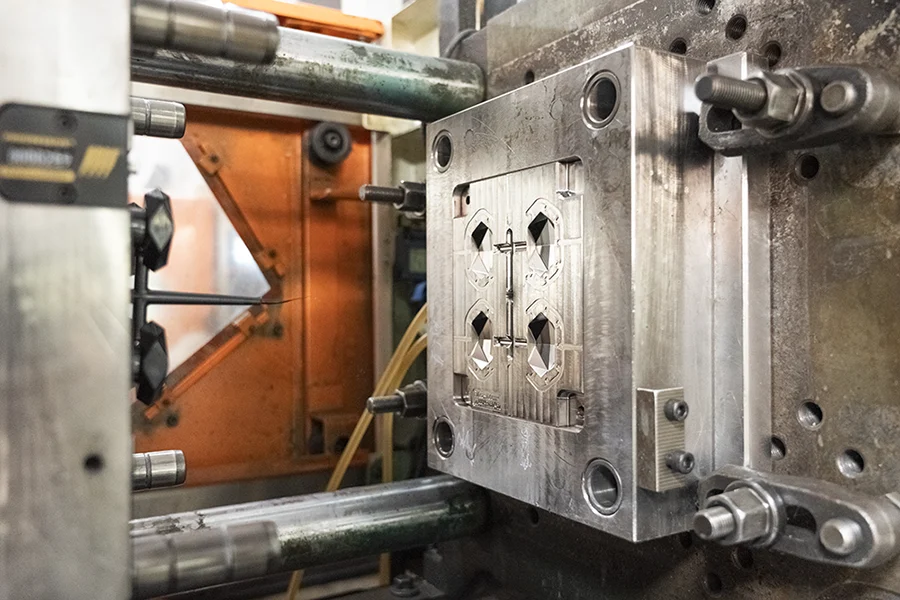

El sobremoldeo consiste en utilizar dos materiales plásticos diferentes, inyectados por separado en una máquina de moldeo por inyección. Tras el primer moldeado en un juego de moldes, el producto se saca y se coloca en otro juego de moldes para el segundo moldeado por inyección. Por lo tanto, el sobremoldeo suele requerir dos juegos de moldes.

No más asas resbaladizas - Pegue, selle y proteja con sobremoldeado

First Mold lidera la industria del moldeo por inyección con amplias capacidades. El sobremoldeo es una de nuestras especialidades probadas. Resolvemos problemas difíciles de sobremoldeo como:

Corrección de defectos de producción

- Delaminación: El material blando se desprende fácilmente debido a una adherencia insuficiente con el sustrato duro.

- Flash: El exceso de material crea bordes ásperos, lo que aumenta los costes de acabado.

- Marcas de fregado: El enfriamiento desigual provoca abolladuras en la superficie, arruinando el aspecto y la durabilidad.

- Laboratorio de materiales: Pruebe más de 300 pares de materiales y obtenga informes de compatibilidad.

- Moldes de precisión: el control de la temperatura de ±0,5 °C elimina los destellos.

- Control de la presión en tiempo real: Ajuste automático de la presión para evitar marcas de hundimiento.

Errores de diseño

- Espesor de pared contradictorio: Las capas duras demasiado gruesas provocan grietas en el material blando; las capas poco gruesas carecen de resistencia.

- Líneas de separación visibles: El desbordamiento de plástico fundido en la superficie de cierre arruina la estética del producto premium.

- Revisiones DFM rápidas: Obtenga consejos sobre el grosor de las paredes en 48 horas.

- Posicionamiento del molde patentado: <0.02mm error between base and overmold.

- Líneas de separación ocultas: Soluciones sin juntas para dispositivos electrónicos y médicos.

Aplicaciones y casos prácticos de sobremoldeo

Las fábricas de moldeo por inyección utilizan el sobremoldeo en una amplia gama de industrias.

| Industria | Productos representativos | Principales ventajas |

| Productos sanitarios | Empuñaduras de instrumentos quirúrgicos, Componentes protésicos, Conectores de catéter, Émbolos de jeringa | Biocompatibilidad (ISO 10993), Resistencia química, Cumplimiento de esterilización mejorada (FDA/CE) |

| Automoción | Empuñaduras del volante, módulos de airbag, carcasas de asientos ligeros, carcasas de baterías | 40-50% reducción de peso, amortiguación de vibraciones (SAE J1475), ignífugo (UL94 V-0) |

| Electrónica de consumo | Fundas de teléfono, fundas de carga para auriculares, empuñaduras para mandos de juegos, correas para smartwatches | Antideslizamiento y absorción de impactos, estanqueidad IP68, estética multicolor sin costuras |

| Industria y herramientas | Mangos de herramientas eléctricas, Manguitos antideslizantes para llaves, Carcasas de instrumentos de precisión | Mejora de la resistencia a los impactos 300%, conformidad con MIL-STD-810G, reducción de la fatiga ergonómica |

Estudios de casos:

Desafío

Las caídas frecuentes hacen que las fundas de los auriculares TWS se agrieten. Esto lleva a una tasa de quejas de los usuarios de 23%.

Solución

Carcasa interior de PC duro y sobremoldeado de TPU amortiguador

Tratamiento de superficies

Textura mate similar a la piel, acabado resistente a las huellas dactilares

Resultados

Una de las 3 primeras marcas mundiales de teléfonos inteligentes redujo los costes de reparación posventa en 41%

Combinaciones de materiales para la tecnología de sobremoldeo

La tecnología de sobremoldeo es un paradigma de fabricación integrada multimaterial en la producción industrial, con diversas opciones de emparejamiento de materiales. First Mold resume las estrategias de combinación de materiales para sobremoldeo de la siguiente manera:

Sinergia funcional

Por ejemplo: la combinación de polipropileno (PP) con elastómeros SEBS aprovecha el entrelazamiento de las cadenas moleculares para eliminar los adhesivos, a la vez que consigue resistencia a la esterilización gamma (dosis de 25kGy) para asas de uso médico.

Mejora del rendimiento

Es decir: los compuestos de elastómero de nailon (PA66)-TPV presentan una resistencia excepcional a la corrosión por aceite/ácido y una fricción ultrabaja (μ=1,2). Es ideal para carcasas de baterías de alto voltaje en vehículos eléctricos.

Innovación sostenible

es decir: el TPE de base biológica fusionado con sustratos de PLA ofrece soluciones totalmente biodegradables. Al reducir las emisiones de carbono en 50% cumple los requisitos de compostabilidad industrial de la norma EN 13432, lo que revoluciona los sistemas de envasado ecológico.

| Sustrato | Sobremoldeado | Aplicaciones típicas | Normas de certificación |

| PP | TPE/SEBS | Asideros médicos, empuñaduras de herramientas | ISO 10993, FDA 21 CFR |

| ABS | TPU | Fundas de teléfono, correas de smartwatch | IEC 60529, RoHS |

| PC | Caucho de silicona líquida (LSR) | Botones transparentes para automóviles, chupetes para bebés | IATF 16949, LFGB |

| Nylon (PA6/PA66) | TPV | Carcasas de baterías de automóviles, engranajes industriales | UL94 V-0, MIL-STD-810G |

| PBT | TPE reforzado con fibra de vidrio | Mangos de herramientas eléctricas, conectores | EN 61340, IEC 60695 |

| PEEK | Caucho fluorocarbono (FKM) | Sensores aeroespaciales, implantes médicos | ISO 13485, AS9100 |

| Inserción metálico | TPE/TPU | Mangos de herramientas eléctricas, dispositivos médicos | ISO 2768, ASTM D638 |

| POM | Elastómero termoplástico (TPE) | Manguitos amortiguadores de engranajes, carcasas de instrumentos de precisión | DIN 54800 |

| PPS | Caucho de silicona (VMQ) | Sensores de alta temperatura, componentes del motor | SAE J2460, AMS 3217 |

| PLA | TPE de base biológica | Envases ecológicos, productos biodegradables | EN 13432, ASTM D6400 |

Overmolding Vs. Insert Molding Vs. Two-color molding

Overmolding involves injecting one material onto an existing substrate (such as hard plastic or metal). This process is completed in separate steps to form a protective or functional layer. In insert molding, the inserts such as metal or electronic components are placed into the injection mold first. Then, plastic is injected to secure and integrate the inserts. In two-shot molding, a rotating mold is used to inject two different materials in the same cycle.

| Dimensión | Sobremoldeo | Moldeo de inserción | Moldeo de bicolor |

| Process Steps | Two-step injection: Hard core → Soft overmold | Pre-insert placement → Single-shot encapsulation | Dual-shot injection (rotating/sliding mold) |

| Material Combination | Soft-hard bonding (e.g., PP+TPE) | Plastic + metal/insert (e.g., PA66+copper) | Dual-color plastics (e.g., ABS+PC) |

| Equipment Requirements | Standard machine + compatible mold | Standard machine + robot/manual insert placement | Dedicated two-color machine + rotating mold (±0.02mm) |

| Material Interaction | Chemical bonding (thermodynamic compatibility) | Mechanical locking (no chemical bonding) | Physical layering (melting point synchronization) |

| Structural Difference | Layered encapsulation (functional integration) | Insert core (composite reinforcement) | Seamless layering (aesthetic fusion) |

| Coste del moho | $$ | $ | $$$ |

| Production Cycle | 30-60 sec (requires cooling between layers) | 45-90 sec (manual insert placement) | 20-40 sec (automated dual-shot) |

| Typical Products | Tool handles, medical instruments | Automotive connectors, medical electrodes | Dual-color taillights, translucent keyboard keys |

PREGUNTAS FRECUENTES

How to determine if my product is suitable for Overmolding? What key parameters need to be provided in advance?

We recommend providing the following three categories of parameters for evaluation:

1. Material Compatibility:

Polarity parameters of the rigid substrate (e.g., ABS/PC) and soft material (e.g., TPE/TPU).

Melting point difference (ΔT ≤50°C preferred).

If data is unavailable, we can perform material library matching tests.

2. Structural Feasibility:

Thickness of rigid parts must be ≥1.2mm to withstand secondary molding pressure.

0.3-0.5mm gaps should be reserved in soft material coverage areas to prevent injection molding flash.

3. Functional Requirements:

Mark stress points for anti-slip, sealing, or shock-absorption applications.

Example: Grip areas of medical handles require enhanced bonding strength.

How does First Mold rapidly address delamination during small-batch overmolding production?

Our 48-Hour Closed-Loop Commitment:

Root Cause Analysis:

- If no melting traces at interface → Design flaw (Add snap-fit features or undercuts)

- If incomplete melting layer → Process flaw (Adjust soft material injection temperature to hard material's Tg +15℃)

Soluciones:

Three optimization packages: Material substitution/Surface treatment/Structural upgrade

(Example: TPE-V self-bonding material eliminates pretreatment)

Cost Assurance:

- 100% material cost coverage for rework caused by our process errors.

How does First Mold handle precision control for tiny overmolding products like earphone parts?

With rich experience in micro-precision manufacturing, we maintain micron-level accuracy through three key methods:

1. Mold Making

- Super-smooth spark erosion (Ra≤0.02μm)

- High-precision 5-axis cutting

- Sealing surface gap ≤0.005mm

2. Process Control

- Stable injection pressure (≤1% variation)

- Precise temperature control (±0.5℃)

3. Inspection

3D laser scanners (±5μm precision)

X-ray CT scanning

Detects bubbles as small as 0.1mm³

How flexible is your production capacity for sudden order increases (overmolding only)?

We ensure agile capacity expansion through 3 core strategies for overmolding order surges:

1. Equipment Redundancy & Quick-Start Mechanism

- Dedicated Equipment Pool:

12 overmolding-specific injection molding machines (180-2500T clamping force), with 4 strategically reserved machines (33% of total) on standby. - Rapid Changeover Capability:

≤45-minute mold switching (industry average: 2 hours) via preheated hot runners and standardized mold base interfaces.

2. Deep Supply Chain Integration

- Strategic Raw Material Inventory:

3-month safety stock (≈500MT) for high-frequency material combinations (TPE-PP, TPU-ABS). - Supplier Priority Response:

VMI agreements with Covestro and ExxonMobil ensure 72-hour delivery of critical materials (TPE, LSR).

3. Dynamic Capacity Allocation & Smart Scheduling

- AI Capacity Prediction System:

Adjusts production plans using historical data and real-time load analysis. For example: - Pre-allocates backup capacity 2 weeks prior to predicted 50% medical handle order increases

- Automatically prioritizes urgent orders within ≤4 hours

- Shift Flexibility:

Seamless transition from 2-shift to 3-shift operations increases daily output by 50% (100k→150k units).

How to verify the feasibility of Overmolding process with minimal cost during small batch trial production?

We offer a three-stage verification solution:

- 3D printed prototypes: Using hard resin + soft silicone rubber molding, single-unit cost <50 RMB, verifying assembly and tactile experience.

- Soft mold trial production: High-temperature resistant PEI molds with aluminum frames, costs only 20% of steel molds for up to 500 units.

- Mold frame reuse: If insert molds already exist, soft rubber cavities can be added to save 30% of mold development costs.

How to ensure accurate color matching for multi-material overmolding products? what color difference standards are used?

We use a two-step color control system: Preparation:

Match color materials with Pantone guides using precision instruments to create color formulas (max 1.5 color difference).

Real-time check: Use camera systems during production to monitor and adjust colors instantly.

Quality standards: Follow ISO rules - color difference within batches ≤0.8, between batches ≤1.2.