对于产品开发人员来说,制造设计(DFM)并不陌生。如果您与模具厂或注塑厂打过交道,您可能收到过 DFM 报告,其中详细说明了产品的基本信息、关键点、浇口位置和厚度分析。

事实上,您可能在接触注塑工厂之前就听说过这个词。这个概念的重点是 产品的工艺性适用于汽车、电子、航空航天、医疗设备和消费品等多个行业。

今天,我们将深入探讨塑料产品的 DFM,旨在为您提供全面的了解。

什么是塑料产品的 DFM?

DFM 即可制造性/制造设计,要求在设计之初就考虑可制造性和装配因素。其作用包括分析设计信息的工艺可行性、评估制造可行性并提供设计改进建议,所有这些都旨在实现最低成本、最短时间和最高质量的生产。

塑料产品的传统 DFM 分析流程:

DFM 在整个产品开发过程中的作用如下图所示:

在同时拥有产品开发和注塑生产部门的公司中,传统流程包括在产品设计完成后、模具开发前创建 DFM 报告。

报告涉及模具和成型的各个方面,如 缩水模具钢、 注塑材料, 浇口位置, 壁厚 分析、 分线等等。

有些公司会提供详细的报告,包括表面处理要求、 吃水角还可进行模流分析,以预测最佳浇口位置、下沉标记、焊接线、气阱风险和改进建议。模流分析也可能被纳入其中,预测最佳浇口位置、下沉痕迹、焊接线、气阱风险和改进建议。报告完成后,将提交给产品开发部。

工程师反复调整产品结构,以满足模具设计和加工要求,并最大限度地降低注塑成本。专门从事产品开发的公司将 DFM 报告交给产品制造公司。市场上超过 98% 的产品开发流程都采用了这种传统方法。

塑料产品 DFM 的优势

有了 DFM 报告,产品开发工程师就可以进行实时分析,从而带来多项优势:

1.最大限度地减少后期制造问题的评估差距,防止出现缺陷、延长开发周期和增加成本。

2.简化开发流程,提高工程师和团队的效率,减少开发时间和成本。

3.便于实时修改产品设计,以实现最佳设计、高质量产品、提高制造效率并降低生产和开发成本。

4.进一步的同步模流分析可提供注塑成型过程的真实预览,有效评估生产设备需求和加工参数,并指导模具设计。

5.通过 DFM 进行成本效益分析,可以优化产品设计,降低模具、材料和生产成本,增强市场竞争力。

6.材料影响分析确保所选材料符合环保标准,为建设无污染的生态友好型社会做出贡献。

如何制作 DFM 报告?

DFM 报告直接反映了设计者的专业水平和熟练程度,因为它决定了模具的质量和成本,同时也展示了模具公司的技术实力。下面,我将以一份相对简单的报告为例,说明其结构和组成部分。

首先,创建 DFM 报告需要使用 UG、截图工具和 PPT 软件等软件。UG 软件作为一种专业工具,需要经过专门培训才能有效使用;而截图和 PPT 软件则相对简单,在大多数电脑上都能找到。如果您不熟悉这些工具,丰富的在线资源可以帮助您获得必要的知识。

以下各节概述了简单的 DFM 报告通常包含的主要内容:

制造设计 (DFM) 报告目录

DFM 报告的目录类似于一本书的目录,全面概述了报告的内容。

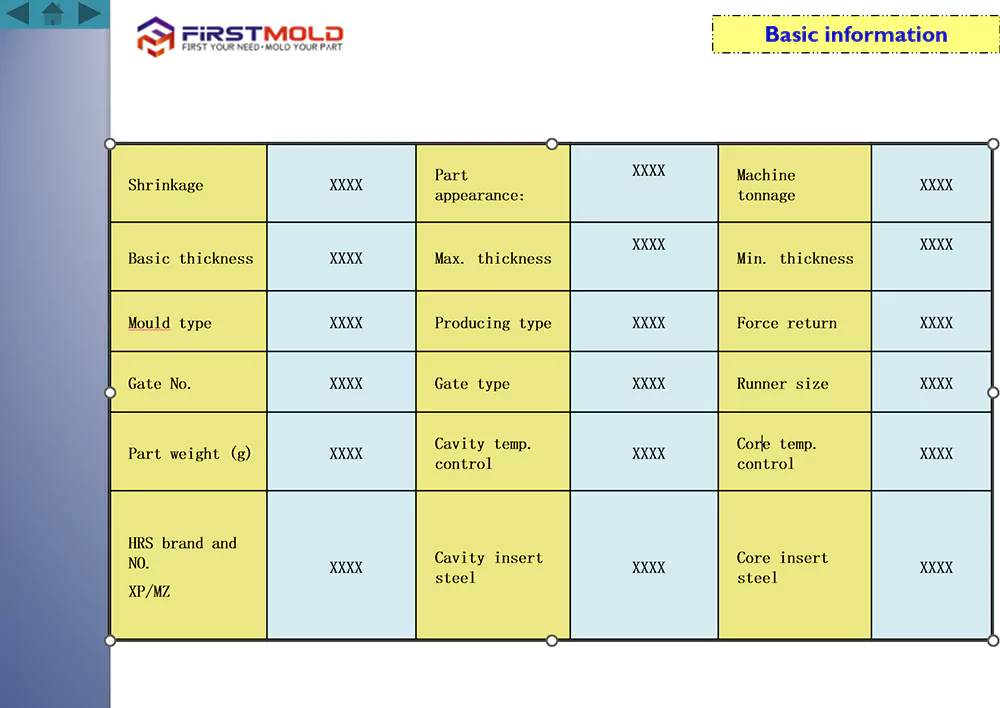

基本信息

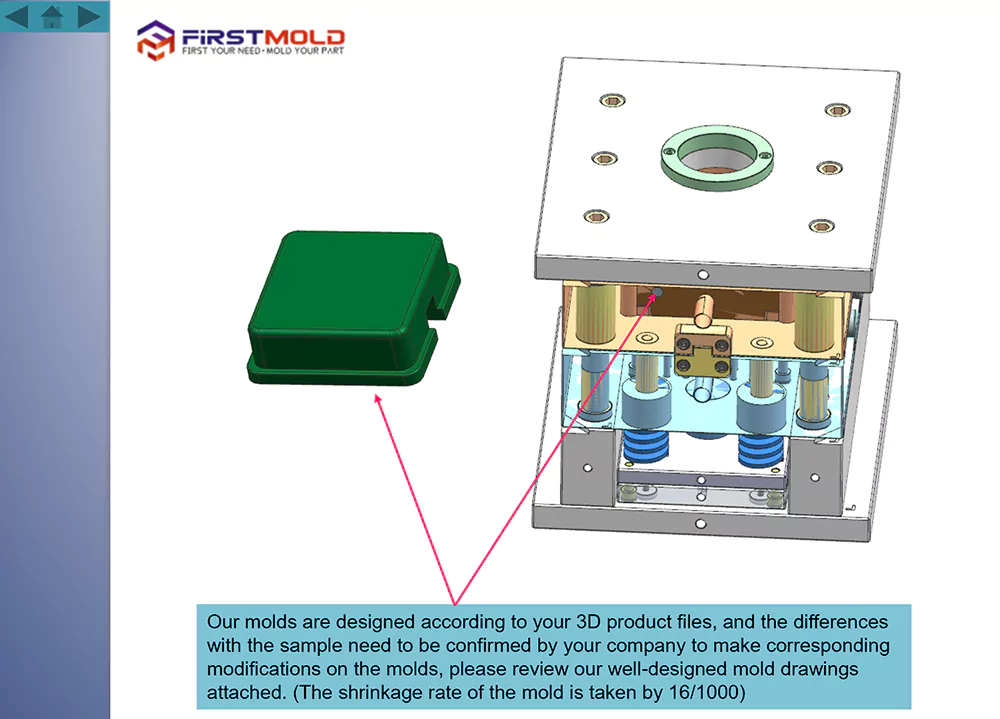

该基本表格旨在收集有关产品和注塑模具的关键信息,包括塑料材料、工艺条件和模具编号等详细信息。这些详细信息至关重要,必须与客户准确确认,不能有任何差错。在许多情况下,这些信息往往由客户自己提供。

产品工艺要求

本部分主要侧重于捕捉客户对产品尺寸、表面规格和其他相关方面的要求。通过记录这些要求,我们可以确保在设计过程中准确地将适当的 镶嵌 尺寸、插入件和顶针的有序放置以及其他相关考虑因素。如果涉及特殊的表面要求,如凸起区域,则必须向客户提供直观图或彩色样本,供其确认和批准。这有助于确保精确满足所需的表面规格。

注射方法和位置

本页主要介绍模具设计的关键细节,包括产品浇口入口的位置和流道的尺寸。它涉及一些重要的考虑因素,如确定合适的浇口类型、使用热流道还是冷流道系统,以及指定热流道浇口的类型和品牌。所有这些要素都需要客户确认,以确保准确性并防止潜在的设计错误。

草稿角度分析

本节评估产品的芯材和型腔拔模角是否足够。确定拔模角是否足够至关重要,尤其是当产品表面需要纹理、电镀或其他特殊处理时。

离别线确认

本部分主要涉及产品分模线和夹线的定位,确保其位置正确,并评估分模的整体合理性。通过仔细确定最佳分模线和夹线位置,我们的目标是设计出符合产品要求的高效模具。

确认顶出位置

本节重点介绍顶针方法和产品顶针的定位。它包括确定适当的顶针设计和位置,以确保产品顺利从模具中顶出。通过仔细考虑顶针方法和位置,我们可以优化顶出过程,并将产品或模具损坏的可能性降至最低。

壁厚确认

壁厚分析是 DFM 流程中的关键步骤,因为它有助于评估产品材料厚度的均匀性,并找出潜在问题,例如 沉痕 表面。通常情况下,红色区域表示容易收缩的区域。根据分析结果,我们可以向客户提供建议,例如减少材料用量或修改产品设计,以解决这些问题。通过优化壁厚,我们可以提高成型产品的整体质量和性能。

产品问题分析和解决方案

这部分内容非常重要,因为它可以让我们发现并解决潜在的问题,是衡量模具设计师是否具备 DFM 报告专业知识的关键指标。相反,如果产品问题较少,则表明产品开发水平较高,模具设计人员可能难以发现任何问题。这也是衡量产品开发人员能力的重要标准。通过彻底分析和解决这些问题,我们可以提高产品的整体质量,并简化模具设计流程。

其他

对于客户要求复杂的产品,我们采用模流分析作为 DFM 报告流程的一部分。模流分析报告全面评估了需要与客户确认的各种因素。这些因素包括填充时间分析、空气疏水阀分析、焊接线分析、系统压力等。通过进行全面的模流分析,我们可以确保设计符合客户的规格要求,并及早发现任何潜在问题,以便进行必要的调整。

关于塑料产品 DFM 的争议性话题

塑料产品 DFM 报告应该由产品开发公司的产品设计师负责,还是由注塑工厂和其他制造商的模具设计师负责?

目前,主流观点似乎认为 DFM 应该由模具设计师而不是产品设计师来处理。原因如下:

1. 并非每个设计师都精通模具和注塑成型;

2. 专业化是关键,专业的事情应该交给专业的人来做。

一些新观点认为,DFM 是一项团队工作,主要由产品设计工程师负责,其次才是制造商。这主要有三个原因:

1.有助于降低成本,最大限度地减少开支:

从产品成本的角度来看,制造商和产品设计师的立场各不相同,有时甚至相互冲突。

制造商最关心的是生产产品能带来多少利润,其次是产品能否顺利生产。从制造商的角度来看,产品成本越高,他们的利润自然越高。

然而,对于产品设计来说,重点是在确保生产顺利进行的同时最大限度地降低产品成本。

从一些制造商的角度来看,他们没有动力在 DFM 过程中主动告知设计人员节约成本的措施。

2.缩短产品开发周期。

其次,只有当产品设计工程师负责 DFM 时,才能避免重复性的设计修改,从而缩短产品开发周期。

如果制造商负责 DFM,他们从何时开始?通常情况下,制造商在完成详细的产品设计后,根据客户的要求在产品准备好进行模具制造时开始 DFM。

显然,在这个阶段进行 DFM 已经太晚了。如果在产品设计之初就没有考虑到 DFM,那么制造商的 DFM 报告中就会有许多需要修改设计的地方。此时,产品设计已经定稿,进行修改既费时又费力。即使是很小的修改,也可能涉及多个组件的更改。

这不仅增加了设计人员的工作量,也影响了他们的专业能力。为什么不在产品设计过程中考虑 DFM?在产品设计过程中考虑 DFM,而不是仅仅依赖制造商,将大大减少重复性的设计修改,从而缩短产品开发周期。

3.制造商主导的 DFM 不能取代设计角度的 DFM。

供应商主导的 DFM 报告纯粹从生产角度看待设计。设计角度的 DFM 应包括更多方面,如壁厚设计、增强零件强度和美学。

因此,供应商 DFM 报告不能取代设计角度的 DFM。否则,就会错过产品外观、强度和成本方面的优化机会。

您对这两种不同观点有何看法?

FirstMold 的观点:

我们认为,DFM 不仅仅是一个技术方面的问题,从某种意义上说,它更像是一种嵌入产品实现各个阶段的思维方式。从狭义上讲,它涉及考虑生产条件的可制造性。广义上讲,设计应满足不同的生产要求,提供更多选择并降低成本。这就是 "为赚钱而设计"--通过设计创造价值!

不可否认,制造商提供了 DFM,但在这一过程中,必须始终及时向客户反馈信息,并以客户为导向说服客户,从而实现互利共赢。对于产品设计师来说,掌握 DFM 技术无疑是有益的。它不仅能带来更好的产品设计,还能大大提高自身的能力。

结论

如前所述,DFM 报告主要从两个方面分析产品:产品方面和工具方面。这份全面的报告提供了对产品更深入的了解,需要专业技术知识才能确保准确性。它旨在为设计过程提供有价值的见解和帮助。

一旦完成 DFM 报告,下一个关键步骤就是与客户进行详细讨论。报告中的每个项目都要与客户一起审查和确认,以确保一致。只有在完成这一彻底的审查过程后,模具设计师才能根据商定的规格继续设计模具。

一个回复

嗨,这有点跑题,但我想知道

如果博客使用 WYSIWYG 编辑器,或者您必须手动编写 HTML 代码,您就可以使用这种方法。

我马上要开博客了,但没有编码经验,所以想听听有经验的人的建议。

如果能得到任何帮助,我们将不胜感激!