首页 / PEEK 注塑成型

PEEK 注塑成型

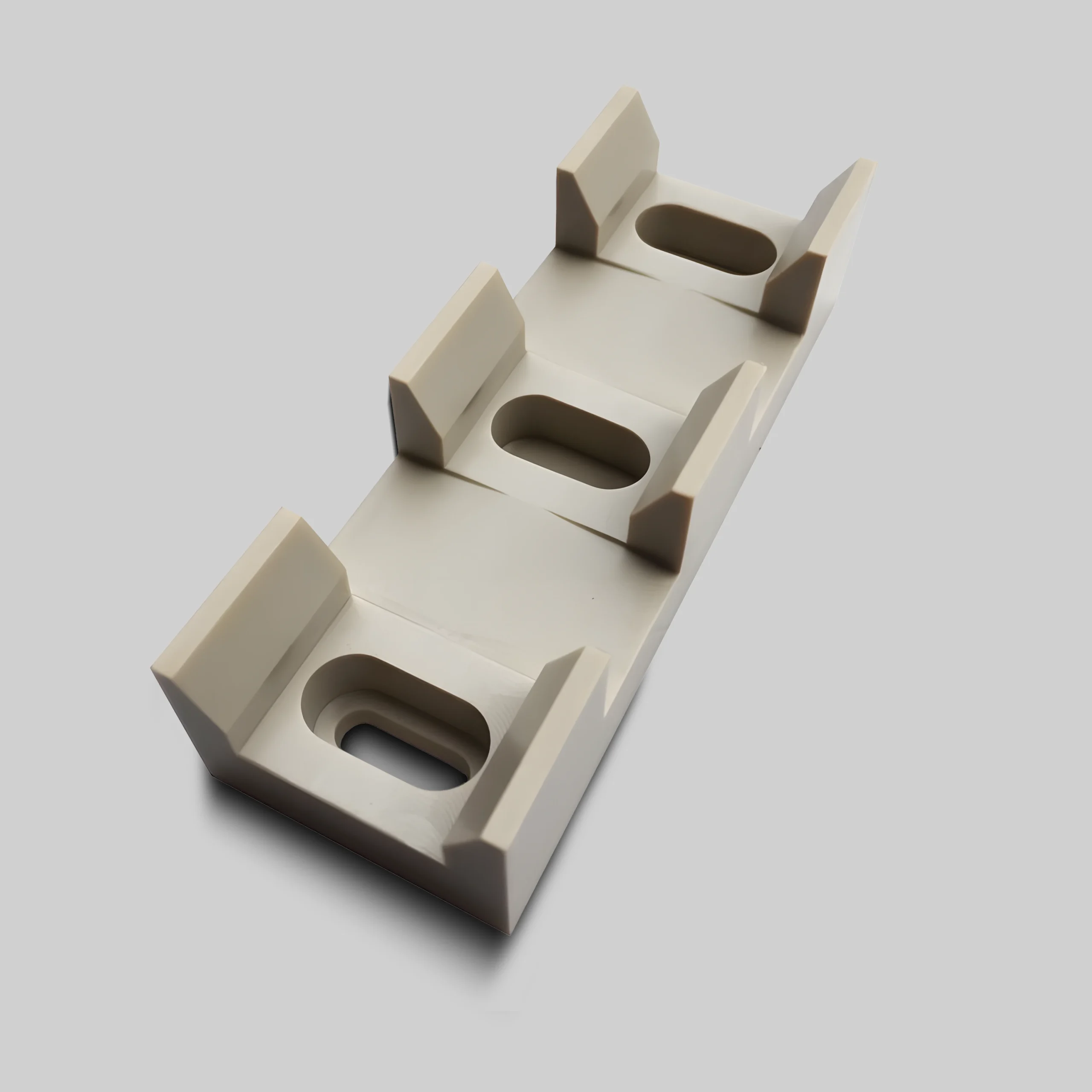

作为一种超高性能特种工程塑料,PEEK 塑料具有完美的物理和化学特性。PEEK 已成为航空和半导体工业等领域的核心材料。通过精密注塑成型技术,PEEK 可以满足从微创手术器械(壁厚小于 0.1 毫米)到深井勘探密封件(150 兆帕压力)等各种严格要求。

为何选择 PEEK 注塑成型

与 PP、ABS 和尼龙等普通塑料相比,PEEK 注塑件在极端环境中表现出卓越的性能。普通塑料无法承受高温,容易变形和腐蚀,而 PEEK 却能在 260°C 的高温下保持稳定运行。此外,PEEK 注塑产品还具有高强度和耐强酸的特点。因此,PEEK 塑料是制造精密耐磨部件(如航空发动机部件和医疗植入物)的理想材料。

- 耐高温:连续工作温度为 260°C,短期耐受温度高达 300°C。

- 机械强度:拉伸强度 90-100 兆帕,耐磨性是聚四氟乙烯的 4 倍

- 化学稳定性:耐强酸(浓硫酸除外)和有机溶剂

- 尺寸稳定性:收缩率为 0.1-0.5%,热膨胀系数与金属铝相似

- 阻燃性:UL94 V-0 级,无卤阻燃

PEEK 注塑成型可制造哪些产品?

虽然 PEEK 注塑成型部件成本高昂,但在这些高性能应用中却是不可替代的:

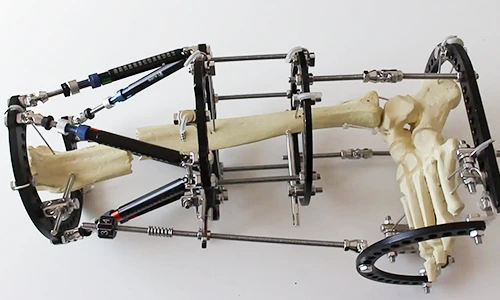

医疗领域

应用

- 脊柱融合笼

- 内窥镜密封头

- 起搏器外壳

为什么?

- 生物相容性:长期植入无排斥反应(通过 FDA 认证)

- X 射线透明:不干扰术后成像

航空航天

应用

- 卫星燃油阀座

- 飞机线束连接器

- 无人机电机支架

为什么?

- 减重 30%:相当于 5% 燃油效率的提高

- 耐低温性:在 -60°C 温度下保持强度

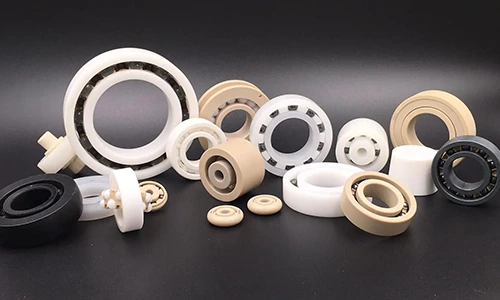

工业设备

应用

- 化学泵密封件

- 食品加工轴承

PEEK 注塑成型还可以生产咖啡机的精密阀芯、开合次数超过 10 万次的可折叠智能手机铰链,以及可承受高压水下环境的深海无人机外壳。随着人工智能和机器人产品的不断发展,PEEK 注塑成型的作用将更加突出。

聚丙烯

PE

个人电脑

聚氯乙烯

ABS

PA

POM

PBT

PMMA

PEEK

什么情况下可以避免使用 PEEK 材料?

如果您的产品设计面临预算有限、材料短缺或性能过剩等问题,这些替代方案可能更具成本效益。

方案 1:预算有限--能否使用更便宜的材料?

标准: 当部件工作温度低于 150°C 且不接触强酸/强碱时。

推荐解决方案:

替代品:PEI (费用减少 30%-40%)

真实案例 在工业齿轮箱改用 PEI 之后:

- 成本减少 35%

- 在 120°C 润滑油环境下可稳定运行 5 年。

情景 2:PEEK 材料短缺 - 怎么办?

紧急解决方案(优先顺序):

- PEKK:性能最接近 PEEK,但需要将成型温度提高 10-15°C。

- PPS:非承重结构件的短期替代品。

- 高温尼龙:仅供临时使用(使用寿命因 50% 而缩短)。

PEEK 注塑成型与 PEI 注塑成型的比较

在注塑成型领域,比较 PEEK 和 PEI 的核心在于它们的性能和成本。这两种塑料都具有耐高温、耐腐蚀和相似的特性。虽然性能相当,但成本却相差很大(通常,PEEK 比 PEI 贵 2-3 倍)。虽然其他塑料(如 PPS、LCP)的部分性能可以与它们媲美,但在关键指标(如生物相容性、长期抗疲劳性)上却无法取代 PEEK 和 PEI。因此,工程师必须平衡性能和成本,选择最佳材料。

| 尺寸 | PEEK | PEI | 设计决策点 |

| 热性能 | 连续使用温度:250°C | 连续使用温度:170°C | 高温环境(>200°C)必须使用 PEEK。 |

| 熔点:343°C | 温度217°C | ||

| 机械性能 | 拉伸强度:100 兆帕 | 拉伸强度: 85 兆帕 | 高负荷应用选择 PEEK;抗冲击应用选择 PEI。 |

| 弯曲模量:3.6 GPa | 弯曲模量:3.0 GPa | ||

| 处理参数 | 料筒温度:360-400°C | 料筒温度:340-370°C | PEI 的生产周期较短,适合薄壁复杂零件。 |

| 模具温度:160-180°C | 模具温度:140-160°C | ||

| 化学兼容性 | 耐强酸(浓 H₂SO₄ 除外)和有机溶剂 | 耐燃料和弱酸;耐碱性差 | PEI 用于燃料接触;PEEK 用于苛刻的化学环境。 |

| 成本与流程挑战 | 材料成本:高 | 材料成本中等 | 在预算有限的情况下,优先考虑 PEI,但要避免长时间受热。 |

| 需要高温模具来防止冷蛞蝓 | 容易闪光;需要精确的压力控制 | ||

| 主要应用 | 油封、外科工具、卫星部件 | 汽车传感器外壳、PCB 绝缘层、蒸汽灭菌设备 | PEEK 用于医疗植入物;PEI 用于电子封装。 |

如何选择可靠的 PEEK 注塑成型服务提供商?

对于初创企业或设计公司来说,寻找 PEEK 注塑成型供应商是一项艰巨的任务:

- 在紧迫的时间内生产高精度零件

- 在预算有限的情况下进行试错成本管理。

选择不合格的 PEEK 加工商可能会导致严重后果。例如,一家传闻中的医疗公司曾与一家模塑工厂合作,但该工厂在温度控制方面仅偏差 2℃,就导致价值 120 万美元的植入部件大量结晶和脆化,项目因此延误了 6 个多月。

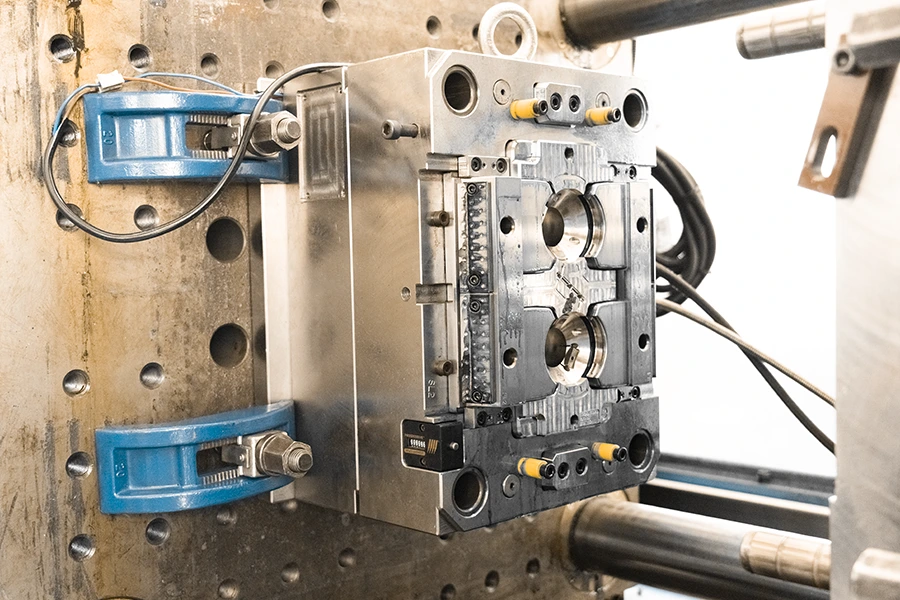

1.高温精密成型专业技术

PEEK 模塑要求熔体温度始终保持在 380-400℃ 之间。一般工厂的改造设备温度波动往往超过 ±5℃。First Mold 采用的是全电动注塑机,具有闭环温度控制功能,温度稳定在 ±1.5℃ 以内。2024 年,在 17 个 PEEK 项目中,有 13 个项目涉及超薄壁,得益于这种精确度,首次成功率达到 92%+。

2.不折不扣的材料可追溯性

市场上大约有 35% 的所谓 "PEEK "部件掺杂了廉价的 PEI 或 PPSU。信誉良好的供应商会为每批材料提供 UL 认证。FirstMold 不仅披露原材料测试报告,还允许客户参与第三方傅立叶变换红外光谱验证,从源头上消除假冒风险。

3.风险可控的敏捷响应

当一家机器人公司因设计变更而急需在 48 小时内重新设计 PEEK 接头模具时,First Mold 利用预先设计好的模块化热流道系统,将模具修改时间从行业平均 72 小时缩短至 19 小时。这种灵活性得益于由 50 多种 PEEK 专用模具设计组成的标准化数据库。